Способ изготовления многополюсных постоянных магнитов

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

«i>899697 (6I ) Дополнительное к авт. свид-ву— (22) Заявлено . 26. 02. 80 (21) 2885519/22-02 с присоелинениеет заявки М (23)Приоритет

Опубликовано 23 .01,82. Бюллетень М 3

Дата опубликования описания 23.01,82 (54)М. Кл.

С 22 С I/02

Н 01 1 1/04

ГеаудврстеапвЯ кенвтет

СССР ио делам нзе4ретенкЯ и открыткЯ (53) УДК 621,785..79 (088.8) 1

1, (72) Автор изобретения

А. Е. Скляров (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОПОЛОСНЫХ

ПОСТОЯННЫХ МАГНИТОВ ку 313.

Изобретение относится к металлургии, конкретнее к производству литых монокристаллических многополюсных постоянных магнитов с высокой магнитной энергией.

Известен способ изготовления литых монокристаллических многополюсных постоянных магнитов, включающий выращивание отливки методом зонного переплава поликристаллического слитка на затравке из отдельных монокристаллических элементов так, чтобы кристаллографические оси PIOOj полюсных элементов совпали с осями полюсов, а соответствующие кристаллографические оси межполюсных элементов - с направлениями магнитного по- тока между по|п сами; термомагнитную обработку при совмещении кристаллографических осей (IOOJ по наружной поверхности отливки с центрами полюсов источника магнитного поля и последующую механическую обработНедостатком известного способа яв- ляется низкая магнитная энергия (3,5 млн Гс Э) и низкая стабильность энергии по сечению полюсов магнита.

Это вызвано тем, что магнитную текстуровку монокристаплической отливки магнита производят при совмещении центров многополюсного источника магнитного поля с кристаллогра10 фическими осями (100,1 полюсов отливки по наружной поверхности с чередованием полюсов. При такой магнитной текстуровке магнитное поле направлено по дуге между полюсами и

15 совпадает с направлениями кристаллографических осей (100) только в поверхностной части полюсов, а далее по дуге угол отклонения увеличио

20 вается до 45, а центральная часть полюсов отливки магнита вообще не проходит магнитную текстуровку.

Низкий коэффициент реализации магнитных свойств монокристалличес.

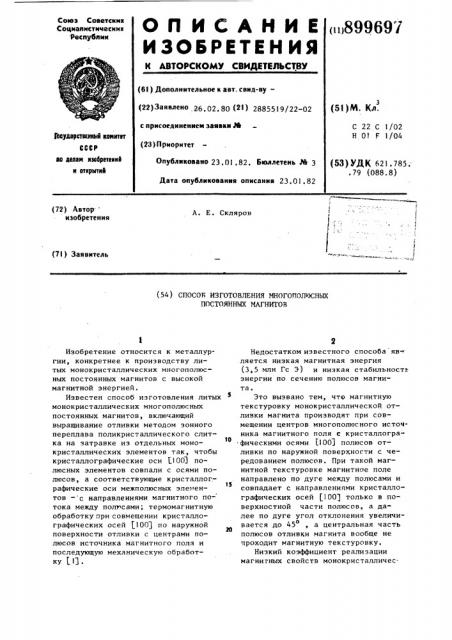

899697 4 многогранное отверстие 5 по центру отливки, выполненное в направлении оси выращивания с направлениями плоскостей граней, перпендикулярными кристаллографическим осям (1001 поЛюсов отливки; многогранный полюс 6 источника магнитного поля одной полярности; раздельные полюса 7 источника магнитного поля обратной полярности, 111 совмещенные с частями цилиндра по полюсам на наружной поверхности отливки магнита противоположными и равными по ширине граням внутреннего отверстия; намагничивающие катушки 8, соединенные с полярностью, показанной на фиг. 1; разъемные теплоизолирующие нагреватели 9.

Для осуществления предлагаемого способа в отливке магнита после выращивания определяют кристаллографические оси 31003 по полюсам в сечедает с направлениями кристаллографических осей (1003, а удельная магнитная энергия центральной части полюсов отливки, не подвергающаяся магнитной текстуровке, находится на уровне 1,9 млн Гс Э

Цель изобретения — повышение магнитной энергии и ее стабильности по сечению полюсов магнита.

Поставленная цель достигается тем что согласно способу выращивание от,пивки производят методом зонного переплава поликристаллического слитка на затравке из отдельных монокристаллических элементов по полюсам с совмещением кристаллографических осей (1001элементов с направ.пениями полюсов и отдельных расположенных между полюсами магнита поликристаллических элементов, перед тер. момагнитной обработкой по центру от- р5 ливки выполняют многогранное отверс-. тие с числом граней, равным числу полюсов, и с размерами граней, равными размерам полюсов, с направлениями плоскостей граней, .перпендикулярными направлениям кристаллографических осей (100 полюсов отливки в сечении, перпендикулярном оси выращивания, а термомагнитную обработку проводят при совмещении полюсов источника магнитного поля одной полярности с гранями внутреннего отверстия отливки и полюсов обратной полярности с частями ципиндра по наружной поверхности отливки, противоположными .и равными по ширине граням внутреннего многогранного отверстия, термомагнитную обработку проводят в направлении кристаллографических осей (1001 в сечении перпендикулярном оси выра- 45 щивания, далее производят механическую обработку °

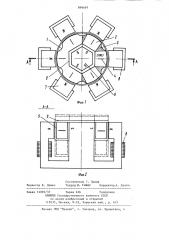

На фиг. 1 приведен источник магнитного поля в виде электромагнита для осуществления способа; на фиг. 250 разрез А-А на фиг. 1.

Источник магнитного поля включает отливку 1 многополюсного магнита1 полюса 2 магнита с монокристаллической структурой, межполюсные зоны

3 с поликристаллической структурой; направления кристалпографических осей

1100 полюсов отливки в сечении, перпендикулярном оси 4 выращивания;

А

I кого сплава при известном способе вызван тем, что в зонах магнитной текстуровки магнитное поле в большей части объема полюсов не совпании, перпендикулярном оси выращивания и по центру отливки, в направлении оси выращивания выполняют многогранное отверстие с количеством граней, равным числу полюсов магнита, и с размерами граней, равными размерам полюсов, и с направлениями плоскостей граней, перпендикулярными направлениям кристаллографических осей

1100 полюсов отливки в сечении, перпендикулярном оси выращивания. Нагревают отливку магнита по стандартному режиму, в частности из сплава

ЯНДК35Т5, до 1250 С и выдерживают при этой температуре 20 мин для перехода .сплава отливки в однофазное состояние. Затем помещают отливку магнита между полюсами источника магнитного поля так, чтобы грани центрального многогранного полюса одной полярности совпали с гранями многогранного отверстия магнита (фиг. 1), и охлаждают магнит до температуры изотермической выдержки 795 С.

После этого переводят разъемный нагреватель, предварительно нагретый до температуры изотермической выдержки, в положение, показанное на фиг. 2, и производят изотермическую выдержку в течение 10 мин.

Отпуск магнитов производят в печах также по стандартному режиму при о

640 С на протяжении 5 час и при

560 — 20 час, Многополюсные цельнолитые монокристаллическнс постоянные магниты, изготовленные по предлагаемому способу, обладают усреднен899697 ной по объему полюсов удельной магнитной энергией на уровне 12 млн ° Г 3 вместо 5,5 млн, Г 3, получаемой на литых монокристаллических многополюсных постоянных магнитах из этого же сплава, изготовленных по известному способу и стандартам режима термомагнитной обработки.

Выполнение межполюсных участков с поликристаллической структурой по 10 предлагаемому способу повышает магнит ную анизотропию в направлении полюсов и уменьшает межполюсные магнит- . ные потоки рассеяния.

Предлагаемый способ может быть при-.!5 менен на всех предприятиях, изготавливающих цельнолитые монокристаллические многополюсные постоянные маг ниты.

Формула изобретения

Способ изготовления многополюсных постоянных магнитов, включающий выращивание отливки методом зонного переплава поликристаллического слитка на затравке из отдельных манокристаллических элементов по полюсам с совмещением кристаллографических осей 1.1003 элементов с направлениями полюсов, термомагнитную обработку в направлении кристаллографических осеч 100 в сечении, перпендикулярном оси выращивания, и механическую обработку, о т л и ч а þ ù è и с я тем, что, с целью повышения .магнитной энергии и ее стабильности по сечению полюсов магнита, выращивание отливки производят на затравке из отдельных монокристаллических элементов и отдельных расположенных между полюсами магнита поликристаллических элементов, перед тер. момагнитной обработкой по центру отливки выполняют в направлении оси выращивания многогранное отверстие с числом граней, равным числу полюсов, с размерами граней, равными размерам полюсов„ и с направлениями плоскостей граней, перпендикулярными направлениям кристаллографических осей (100)полюсов отливки в сечения, перпендикулярном оси выращивания, а термомагнитную обработку проводят при совмещении полюсов источника магнитного поля одной полярности с гранями внутреннего отверстия отливки и полюсов обратной полярности с частями цилиндра по наружной поверхности отливки, протиповоложными и равными по ширине граням внутреннего многогранного отверстия.

Источники информации, принятые во внимание прп экспертизе

1. Авторское свидетельство СССР

Ф 532260, кл. С 22 С 1/02, Н 01 F !/04, 1974.

899697

А-Я

Составитель Г. Дудик

Техред И. Гайду Корректор A. Дэяткс

Редактор В ° Данко

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Закаэ 12092/37 Тираж 656 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, %-35, Раушская наб., д. 4/5