Способ изготовления дифракционных решеток

Иллюстрации

Показать всеРеферат

Союз Советсмик

Социалистические

Реслублмм

ОП ИКАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (iii899714

Ф

Г (61 ) До пол н и тел ьное н а вт. с вид- ву (22)Заявлено 11.07.79 (21) 2798231/18 25 (5l)M. Кл.

4 С 23 С 15/00

Н 01 J 37/30 с присоединением заявки №

3Ъеудврстеенньй намнтет

СССР ао делам нзоеретеннй н еткрытнй (23) П рноритст—

Опубликовано 23, p i 82. Бюллетень № 3 дата опублмковання описания 23,01 .82 (53) 3 3,K 539. 216. . 2 (088. 8) С.А. Стрежнев, Л.А. Функ, И. Б. Хайбуллин, И.М. Зарипов и И.А.Файзрахманов (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННЫХ

РЕШЕТОК

Йзобретение относится к технологии изготовления оптических элементов, в ча:тности дифракционных решеток, и может быть использовано в оптико-механической промышленности при изготовлении дифракционных решеток и зеркал с уменьшенным светорассеянием.

Известны способы изготовления дифр@кционных решеток путем нанесения на стеклянную подложку слоя металла, например алюминия, и формирования в них штрихов () j.

При известных способах изготов-. ления несовершенство дифракционных свойств решеток связывается, главным образом, с плохим качеством слояпокрытия.

Наиболее близким техническим решением к изобретению является способ изготовления дифракционных решеток, включающий нанесение на полированную подложку слоя металла, формирование штрихов в нем и бомбардировку поверхности слоя пучком ионов

B данном способе до нанесения металлического слоя производят упрочнение поверхности подложки ионным пучком, а нанесение слоя производят тем или иным путем, в том числе и ионнолучевым.

Однако в данном способе не удается получить высокое качество поверхности слоя, что определяет высокий уровень рассеяния света.

Цель изобретения — снижение светорассеяния пучка путем повышения чистоты поверхности слоя.

Эта цель достигается тем, что согласно способу изготовления дифракционных решеток, включающему напс 4 сение на полированную подложку металла, формирование штрихов в нем и бомбардировку поверхности слоя пучком ионов, ионную бомбардировку осуществляют после нанесения слоя и после

I формирования штрихов под углом 70-9Г

899714 относительно нормали к поверхности слоя ионами элементов с массой не менее массы атомов слоя и с энергией не ниже 1 кэВ, при этом ионную бомбардировку после формирования штрихов производят в продольном по отношению к штрихам направлении.

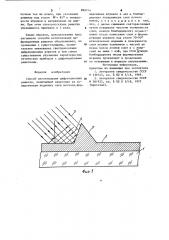

На фиг,1 представлена схема процесса ионной бомбардировки поверхности;на фиг. 2 — зависимость коэффициента распыления S от угла 9 падения пучка ионов на поверхность покрытия, при этом Q „ о, — угол падения пучка ионов на поверхность покрытия, при котором коэффициент распыления материала достигает максимального значения (микрорельеф поверхности при этом ухудшается, а Q »> угол падения пучка иона на поверхность по. крытия, при котором происходит эффективная полировка.

Дифракционную решетку по предлагаемому способу изготавливают в следующей последовательности.

На полированную поверхность подложки 1 из стекла наносят слой металла 2, например алюминия, толщиной, необходимой для нанесения штрихов дифракционной решетки, после чего поверхность слоя 2 алюминия бомбардируют под углом 9, равным

70-.90"по отношению к нормали к поверхности слоя алюминия, ионами элементов, ионами элементов с массой, равной или большей массы атомов слоя металла, и с энергией 1-40 кэВ. Затем в слое 2 металла формируют штрихи решеток с помощью прецизионных алмазных резцов на специальных делительных машинах.

После формирования штрихов поверхность штрихов решетки вновь бомбардируют в том же режиме в направлении их длины.

Режимы ионной бомбардировки выбра— ны из следующих соображений.

Известно, что коэффициент распыления подложки сначала монотонно увеличивается с ростом угла падения ионов 9 на мишень (здесь используется общепринятая система отсчета, когда угол отсчитывается.от нормали к поверхности), достигается максимума при некотором угле 9 = б щО1, а затем довольно резко уменьшается до нуля при скользящем падении ионов на мишень фиг.! и 2). При углах

6 7 ), С процесс распыления mepozn15

И

Ю

55 ватой поверхности становится существенно неоднородным: гладкие (плоские)участки поверхности покрытия распыляются медленно, тогда как скорость распыления выступов близка .к максимальной по трем причинам (фиг.1) за счет локального повышения плотности ионного пучка на склонах выступов 5; за счет бомбардировки склонов неровностей 5 дополнительным потоком ионов 4, отраженных от плоских участков; и из-за локального уменьшения падения пучка 3 ионов на поверхность неровности от значения, близкого к скользящему.

Использование ионов с массой

М 7 М, где М 1 и М вЂ” атомные весы бомбардирующего иона и атома слоя металла соответственно, и с энергией в интервале 1-40 кэВ в предлагаемом способе полировки обусловлено тем, что только при этих режимах бомбардировки достигается высокая эффективность процесса полировки микронеровностей поверхности.

Вне этих интервалов, например при

М 1(М, и энергии, большей 40 кэВ, эффективность процесса передачи энергии от падающего иона поверхностным атомам бамбардируемой мишени (слоя металла) весьма мала, вследствие чего эффек". ионной полировки не наблюдается. Дополнительное ограничение энергии Оомбардирующего иона снизу величиной, равной 1 кэВ, связано с тем, что при меньших значениях этой энергии недостаточно для обеспечения эффективности распыления атома полируемой поверхности.

В экспериментах проводили изготовление дифракционных решеток на слоях алюминия. Слои алюминия толщиной порядка 0,6 мкм наносились на полированную подложку из стекла термическим испарением в вакууме.

Затем поверхность слоя алюминия бамбардировали на ионном ускорителе пучком ионов криптоиа с энергией

20 кэВ под углом О = 85 относительно нормали к поверхности. Доза облучения,, 10 ион/см, плотЛ 2. ность тока 5 мА/см . При этом светорассеяние слоев алюминия уменьшилось примерно в 5 раз.

На указанных слоях были изготов— лены решетки, а затем поверхность штрихов решетки вновь бамбардировали на ионном ускорителе однородным

8997 пучком тех же ионов, при указанных режимах под углом 8 = 85 к поверхности штрихов в направлении их длины. При этом светорассеяние решетки уменьшилось примерно в 3 раза. Ю

Таким образом, использование пред лагаемого способа изготовления дифракционных решеток обеспечивает, по сравнению с существующими, значи- 10 тельное уменьшение светорассеяния дифракционных решеток и тем самым существенное улучшение характеристик оптических приборов с дифракционными решетками. 15

Формула изобретения

Способ изготовления дифракционных решеток, включающий нанесение на полированную подложку слоя металла,фор14 е мирование штрихов в нем и бомбардировку поверхноСти слоя пучком ионов, отличающийся тем, ччто, с целью снижения светорассеяния путем повышения чистоты поверхности слоя, ионную бомбардировку осущест" вляют после нанесения слоя и формирования штрихов под углом 70-90 относительно нормали к поверхности слоя ионами элементов с массой не менее массы атомов слоя и с энергией не ниже 1 кэВ, при этом ионную бомбардировку после формирования штрихов производят в продольном по отношению к штрихам направлении.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

11 - 239745, кл. G 02 В 5/18, 1969.

2. Авторское свидетельство СССР

Ф 561922, кл. G 02 В 5/18, 1975 (прототип).

899714

Заказ 12094/38 Тираж 1048 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.

4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель В.Обухов

Редактор В.Данко ТехрепА.Бабинец Корректор М.Демчик