Способ изготовления горячего спая термопары

Иллюстрации

Показать всеРеферат

Сеюз Соватскиа

Сецкапкстическик

Рвс убпик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

Н АВТ(ЮРСКОМУ СВИДЕТЕЛЬСТВУ (i ii 900125 (61) Дополнительное к авт. свнд-ву Ф 687350 (51)M. Кд.

G 01 К 7/02 (22) Заявлено 20, 05. 80 (21) 29 26664/18-10 г с присоединением заявки М—

Ркударстикны11 кемитет

СССР ао делам нзабретеккй к открытей (23) П риорнтет—

Опубликовано 23.01.82. Бюллетень № 3

Дата опубликования описания 23.0 1.82,(53) УДК 536. 532 (088.8) (72) Авторы изобретения

Е. Г. Капцков и В. В. Сметанников

I (71) Заявитель (541 СПОСОБеИЗГОТОВЛЕНИЯ ГОРЯЧЕГО СПАЯ ТЕРМОПАРЫ

Изобретение относится к технологии изготовления термометрических датчиков, конкретно, к способам изготовления горячих спаев термопар.

По основному авт. св. У 687350 известен способ изготовления горячего спая, заключающийся в том, что удаля» ют изоляцию термопарного кабеля на . глубину, превышающую зону горячего спая, производят очистку термопарных проводов и оболочки кабеля, сварку .

10 термопарных проводов и смешивают металлический порошок с порошком окиси магния в соотношении на одну об. ч. металлического порошка две-три об.ч. порошка окиси магния, этой смесью

1S заполняют область горячего спая термопары и спекают смесь порошков, после чего производят герметизацию горячего спая.

Этот способ приводит к высокой стабильности градуировочной характеристики и низкой инерционности термопары tl).

Однако в ряде случаев, например при работе в условиях действия мощных высокотемпературных газовых потоков когда термопара используется как датчик в системах аварийной защиты от температурных перегрузок, уровень инер. ционности, обеспечиваемый этим способом, является недостаточным, так как относительно низкая теплопроводность спеченного металлического порошка является лимитирующим фактором дальнейшего. сниже.ma инерционности термопары.

Цель изобретения — снижение инерционности термопары.

Поставленная цель достигается тем, что спеченную смесь порошков перед герметиэацией горячего спая пропитывают расплавом жидкого металла в вакууме при разрежении в пределах от

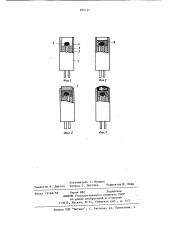

10 до 10 мм рт ° ст, На фиг. 1-4 изображено последовательность основных операций по изготовлению горячего спая, Формула изобретения

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 687350, сл. G 01 К 7/02, 1978 (прототип). ф 90012

Способ осуществляется следующим об

PBSOM °

B заготовке 1 термопары специальным инструментом высверливают минеральную изоляцию 2 вместе с термопарными проводами 3 на глубину, превышающую зону горячего спая (фиг. ) .. ,Поверхность термопарных проводов и внутреннюю поверхность оболочки 4 кабеля в высверленной полости очища- 16 ют от остатков изоляции и окислов электрохимическим способом в растворе серной кислоты. Термопарные провода сваривают лазерной сваркой с обазованием горячего спая 5 (фиг. 1). l%

Затем область горячего спая запол няют смесью 6 металлического порошка . с порошком окиси магния в соотношении на одну об.ч. металлического порошка две-три об.ч. порошка окиси магния. р

Величину фракции порошка окиси магния выбирают в пределах от 40 до

50 мкм. В качестве металлического порошка используют нихромовый порошок.

Смесь порошков снекают в вакууме 3$ или среде защитных газов при темперао туре 1200 С. После спекания устанавливают непосредственно на поверхность спека навеску меди и производят пропитку спека при температуре 1300 С р в течении 5 мин, в вакууме порядка

10 4 мм рт.ст. Для пропитывания используют величину навески, - подобранную экспериментально, исходя из необходимости заполнения объемных пор и пустот в порошковом спеке (фиг. 2).

Величину оптимального вакуума выбирают в пределах от 10 до

10 мм рт.ст. не происходит плотной и качественной пропитки спека из-за окисления меди.

При вакууме выше 10 5 мм рт.ст. происходит черезмерное испарение меди, что неприемлемо. Использование других защитных сред не дает эффекта заполнения пор и пустот из-за противодействия давления газа защитной среды полному проникновению жидкого металла. После пропитки на торец термопа5 ф ры устанавливают пробку 7 (фиг 3 из припоя и герметизируют горячий спай путем спайки (фиг. 4).

Сравнительные испытания термопар с диаметром кабеля 1,5 мм с хромель-, алюмелевыми термоэлектродами диаметром 0,3 мм, горячий спай которых выполнен с использованием спеченной смеси нихромового порошка с порошком окиси магния и пропиткой медью,или с термопарами, горячий спай которых выполнен без пропитки, показали, что постоянная термической инерции термопар изготовленных предлагаемым способом Ьоставляет не более 0,2 с, а термопар, изготовленный . известным способом — 0,7...0,8 с.

Наличие в пропитанном спеке каркаса из инертного материала — окиси магния исключает монолитную, жесткую связь горячего спая с оболочкой кабеля и делает горячий спай механически прочным при воздействии вибрации и перепадах температур.

Таким образом, изобретение обеспечивает существенное уменьшение инерционности термопары при высоких покаt зателях вибростойкости, механической прочности и метрологических характеристик °

Способ изготовления горячего спая термопары по авт. св. Р 687350, о тл и ч а ю шийся тем, что, с целью снижения инерционности термопары, спеченную смесь порошков перед герметизацией горячего спая пропитывают расплавом жидкого металла в вакууме при разрежении в пределах 10

10 мм рт,ст, 900125

Фиг.Г

Фие. 3

Составитель Г. Мухина

Редактор Н. Джуган Техред T. Маточка Корректор М. Пожо

Заказ 12168/58

Тираж 882 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4