Катод газоразрядных ламп

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

„„900340

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.03.80 (21) 2891402/18-21 с присоединением заявки №вЂ” (23) Приоритет 04.10.79 (51) M. Кл з

Н 01 J 1/20

)ееударственный камнтет

СССР (53) УДК 621.385. .032.213 (088. Q) Опубликовано 23.01.82. Бюллетень № 3

Дата опубликования описания 28.01.82 по делам нэобретеннй и открытий

Е. Д. Доронькин, Ю. М. Королев, О. П. Колчин, Ю. И. Иванов, В. С. Мордюк, Ю. Н. Хорохорин, Б. А. Карел В. Ф. Соловьев и А. А. Рубцов ! (72) Авторы изобретения (71) Заявитель (54) КАТОД ГАЗОРАЗРЯДНЫХ ДАМП

Изобретение относится к электротехнической промышленности и может быть использовано в газоразрядных устройствах, в частности в коеноновых лампах сверхвысокого давления с короткой дугой, работающих на постоянном токе.

Известны катоды газоразрядных короткодуговых ламп, состоящие из сплошного стержня с конической формой рабочего конца, для изготовления которых применяют прутки из вольфрама с эмиссионноактивными присадками окислов тория, лантана, иттрия и др. (1).

Размеры катодов определяются мощностью дуги и должны обеспечивать необходимые условия охлаждения, поддерживая температуру на уровне 2400 — 2800 С. Поэтому для мощных ламп необходимы катоды большого диаметра (свыше 10 мм) .

Наиболее близким по технической сущности является комбинированный катод газоразрядных ламп, состоящий из вольфрамового керна с присадками тугоплавких окислов, на наружной поверхности которого укреплен коаксиальный радиатор из пористого вольфрама. Плотность радиатора составляет 17,0 — 18,2 г/см, что соответствует 88—

94% от теоретической, а чистота вольфрама в радиаторе не превышает 99,7 вес. %.

Радиатор изготавливают напрессовыванием на наружную поверхность керна порошкообразного вольфрама и затем подвергают спеканию (2).

Известный катод обладает следующими недостатками:

1. Пористый радиатор катода состоит из частиц вольфрамового порошка, площадь

10 контакта которых между собой и с керном мала (контакт в точках) . Это приводит к скалыванию радиатора при обработке катода до нужной конфигурации вследствие низкой прочности радиатора. Брак по этой причине достигает -30%.

2. Невысокая чистота порошкообразного вольфрама и наличие пористости в радиаторе, затрудняющей удаление газов из катода, приводят к выделению в атмосферу лампы посторонних примесей, которые осаждаются на станках кварцевой колбы. Последняя теряет прозрачность, температура в лампе растет и она выходит из строя.

900340

3. Радиатор состоит из беспорядочно ориентированных кристаллов вольфрама. В результате на поверхность, обращенную в сторону противоположного электрода, выходят как плотно упакованные, так и слабо упакованные кристаллографические плоскости.

Последние обладают низкой работой выхода электронов и участвуют в поддержании разряда, расширяя его и снижая его светоотдачу. Этот эффект усиливается благодаря наличию пористости в радиаторе, которая способствует поверхностной диффузии и переконденсации окиси тория из керна в периферийные области. Кроме того, в этом случае происходит быстрое обеднение керна двуокисью тория, что повышает эрозию электрода и сокращает срок службы лампы.

Цель изобретения — снижение брака при изготовлении ламп, увеличение срока их службы и стабилизация светового потока.

Указанная цель достигается тем, что в катоде газоразрядной лампы, состоящем из вольфрамового керна с присадками тугоплавких окислов, на наружной поверхности которого укреплен коаксиальный радиатор из пористого вольфрама, радиатор выполнен из газофазного вольфрама с плотностью 98—

99,99О/р от теоретической.

Кроме того, радиатор выполнен из вольфрама с содержанием примесей, не превышающим предел их растворимости в вольфраме при рабочих температурах катода. Для катодов с конической формой рабочего конца радиатор выполняется текстурированным с преимущественным расположением кристаллографической оси (100) по радиусу.

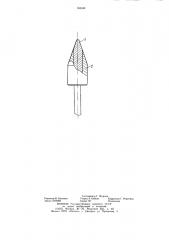

На чертеже изображен катод газоразрядной лампы, общий вид.

Катод состоит из вольфрамового керна 1 с присадками тугоплавких окислов и радиатора 2 из плотного вольфрама.

Повышение плотности радиатора до 98—

99,99О/р от теоретической приводит к значительному увеличению площади контакта между отдельными кристаллитами вольфрама.

В результате прочность межзеренных границ возрастает настолько, что при обработке радиатора резанием происходит не отделение зерен вольфрама друг от друга (как в известном радиаторе), а разрушение происходит по объему кристаллитов. Прочность радиатора в целом резко возрастает и брак при обработке катодов снижается. При плотности вольфрама менее 95 /р от теоретической принципиально меняется характер разрушения при обработке резанием. Разрушение происходит в основном по границам зерен, площадь контакта которых мала, что приводит к снижению прочности радиатора и увеличению брака при обработке. При увеличении плотности радиатора из вольфрама от

95 до 98 /р от теоретической происходит пото и зо з ао

4Я

$O

55 степенное изменение схемы разрушения при резании от межзеренного к разрушению по объему кристалла. Повышение плотности выше 99,99О/р от теоретической становится экономически неоправданным.

Для уменьшения усилий, развиваемых при резании плотного вольфрама, и дополнительного снижения брака при обработке катодов до требуемой конфигурации, необходимо чтобы содержание примесей в вольфрамовом радиаторе было ниже предела их растворимости в вольфраме при рабочих температурах катода, что соответствует чистоте вольфрама более 99,95 /О. Если концентрация примесей превышает предел их растворимости, то они образуют в объеме металла характерные фазы карбидов, силицидов, боридов и т. д., которые увеличивают твердость вольфрама и его хрупкость. В результате возрастают усилия при резании и соответственно брак при обработке катодов. В результате сочетания двух рассмотренных признаков (плотность радиатора 98 — 99,99О/р от теоретической и содержание примесей ниже предела их растворимости) брак при обработке катодов снижается до — 5 /о, в то время как для. известного технического решения он достигал ЗОО/о.

Сочетание рассмотренных выше двух признаков одновременно обеспечивает увеличение срока службы лампы за счет снижения испаряемости примесей из катода. В случае, когда примесь растворяется в вольфраме, скорость ее испарения (Ъ и,„) пропорциональна мольной доле примеси в растворе (Хпр) и выражается уравнением а исп = К 1 1пр пр где К вЂ” константа; о

Є— давление насыщенного над примесью, когда она присутствует как самостоятельная фаза. Эта величина возрастает с увеличением температуры.

Присутствие примесей в виде раствора в вольфраме при содержании менее 0,05 /р обеспечивает низкую скорость ее испарения из катода. Если же примесь присутствует в количествах, превышающих ее растворимость в вольфраме при рабочих температурах катода, она образует самостоятельную фазу (т. е. Npp - 1) и скорость испарения возврастает на несколько порядков. Далее, повышение плотности радиатора увеличивает его теплопроводность (по сравнению с известным), т. е. улучшает отвод тепла и снижает его температуру. В результате снижается величина Рпор и, следовательно, скорость испарения примесей.

Преимущественное расположение кристаллографической оси (100) вольфрама по радиусу радиатора при образовании конической формы рабочего конца электрода с углом при вершине 60 — 120 приводит к выводу на поверхность, обращенную в сторону

900340

Формула изобретения другого электрода, преимущественно плотно упакованных кристаллографических плоскостей вольфрама, обладающих высокой работой выхода электродов. В результате не происходит расширение разряда и повышается светоотдача ламп. Однако кристаллографические плоскости с высокой плотностью упаковки атомов одновременно обладают повышенной способностью адсорбировать эмиссионно-активные присадки (ThO, Y O, La 0> и др.), которые способствуют поддержанию разряда. Поэтому для эффективной работы плотноупакованных плоскостей вольфрама, необходимо резко затормозить диффузию присадок из керна в радиатор, что достигается в результате использования радиатора высокой плотности (98 — 99,99О/р от теоретической). В этом случае исключается самый интенсивный вид диффузии — поверхностная диффузия. Следующий по интенсивности вид диффузии — граничная диффузия на

1 — 3 порядка медленнее поверхностной диффузии. Таким образом, повышение светоотдачи ламп достигается в результате совокупного использования трех признаков, а именно конической формы рабочего конца катода, расположения кристаллографической оси (100) вольфрама в радиаторе преимущественно по радиусу, плотности радиатора из вольфрама 98 — 99,99 /р от теоретической.

Пример. На керне из вольфрама марки

ВТ-50 диаметром 6 мм образован коаксиальный радиатор толщиной 3 мм из вольфрама с радиальной текстурой (100), плотностью 19,3 г/см и чистотой -99,97О/О.

Формирование радиатора производилось путем нагревание керна до 750 + 50 С в токе водорода и последующего пропускания газообразной смеси гексафторида с водородом вдоль нагретой поверхности керна. Для получения плотного прочно сцепленного с керном осадка вольфрама с указанной выше текстурой газовая смесь в начале процесса состояла из 35 +- 5 /o мольных ЖГ6 и

65 +- 5 /o мольных водорода. Через 10—

20 мин после начала процесса температура керна снижалась до 550+ 50 С, а содержание WFe в газовой смеси — до 20+- 5 /o мольных (остальное водород). Процесс осаждения продолжался 6 ч.

1О

15 го

25 зо

Полученный стержень диаметром 12 мм обрабатывали на токарном станке до требуемых размеров катода с конической формой рабочего конца.

Катоды испытывали в ксеноновых короткодуговых лампах сверхвысокого давления мощностью 5 кВт в течение 500 ч. Спад светового потока за весь период испытаний составил 11,2 — 19О/р и лампы продолжали работать. Эрозия катода за весь ресурс работы составила менее 0,5 мм.

Аналогичные испытания с использованием катодов известной конструкции показали, что продолжительность работы ламп не превышает 400 ч, при этом спад светового потока достигал 40О/о, а эрозия катода составляла более 1,5 мм.

1. Катод газоразрядных ламп, состоящий из вольфрамового керна с присадками тугоплавких окислов, на наружной поверхности которого укреплен коаксиальный радиатор из пористого вольфрама, отличающийся тем, что, с целью снижения брака при изготовлении, радиатор выполнен из газофазного вольфрама с плотностью 98 — 99,99О/р от теоретической.

2. Катод по п. 1, отличающийся тем, что, с целью увеличения срока службы лампы, радиатор выполнен из вольфрама с содержанием примесей ниже предела их растворимости в вольфраме при рабочих температурах катода.

3. Катод по пп. 1 и 2, отличающийся тем, что, с целью повышения светоотдачи лампы, рабочий конец катода выполнен коническим с углом при вершине 60 — 120, а радиатор — текстурированным с преимущественным расположением кристаллографической оси (100) по радиусу.

Источники информации, принятые во внимание при экспертизе

1. Амосов В. М. и др. Электродные материалы на основе тугоплавких металлов. М., «Металлурги я», 1976, с. 181 — 187.

2. Патент США № 3231331, кл. 313 — 347, опублик. 1966 (прототип).

900340

Составитель Г. Жукова

Редактор В. Иванова Техред А. Бойкас Корректор Г. Решетник

Заказ 12192/69 Тираж 757 Поднисное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4