Способ получения металлических порошков

Иллюстрации

Показать всеРеферат

Союз Севетскнх

Сециаюктнеескнх

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

««900989 (61)Дополнительное к авт. свид-ву (22) Заявлено 2304.80 (2i) 2913971/22-02 (gq g> З с присоединением заявки №

В 22 F 9/00

В 05 В 5/02

Государствснный комитет

СССР по делам изобретений н открытий (23) Приоритет

Опубликовано 300 1.82. Бюллетень ¹ 4

Дата опубликования описания 30.01.82 ($3) УДК 621. 762 . . 224 (088.8) Ш.М.Шейхалиев, A.Ì.Панфилов, С.И.Попел

В.П.Немченко, А..В.Харитонов и В.A.Êîçü ин

r ., «

Уральский ордена Трудового Красного 3н«вмени политехническИй институт им. С.М Киров г (72) Авторы изобретения (71) Заявитель

{54) СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Изобретейие относится к порошковой металлургии, в частности к способу получения порошков из электропроводных расплавов. 5

Известен способ получения металлических порошков распылением расплавов сжатым газом или водой (1).

Недостатком известного способа является возможность окисления порошков .

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому является способ получения металлических порошков со сферической формой частиц распылением струи расплава электродинамическими силами, возникающими при протекании по ней тока, прн котором распыление струи расплава осуществляют в зоне дугового промежутка, возникающего между передним фронтом струи и неподвижным электродом (2).

Недостатками этого способа являются малый выход мелких фракций порошка, изменение состава сплава в процессе распыления, интенсивное разру. шение электродов.

Цель изобретения — увеличейие дисперсности порошков, стабилизация Зо состава и увеличение срока службы электродов.

Указанная цель достигается тем, что в способе включающем распыление струи расплава пропусканием через нее электрического тока, подачу электрического тока на струю расплава осуществляют в период замыкания струей расплава электрической цепи, а в периоды распада струи расплава на капли подачу электрического тока прекращают.

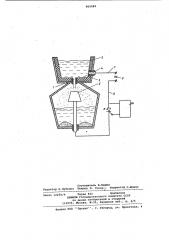

На чертеже изображена схема осуществления предлагаемого способа.

Способ осуществляется следующим образом.

Струя 1 металла, выливаясь из контейнера 2 с жидким металлом 3, контактирующнгл с электродом 4, падает на второй (нижний) электрод 5 и замыкает электрическую цепь, включающую сравнительно мощный источник 6 тока и низкоомные провода 7 и 8. При прохождении через струю электрического тока в ней возникают электродинамические силы, которые совместно с джоулевым теплом разрывают ее на капли. Пауза длится до того момента, пока неразрушенная часть струи, падая, вновь не зам900989

Формула изоб )етения

1 ! . известного

L предлагаемого

3,0

18,6

+2, С (-2,- О)—

1+1 5) (— 1 — (+1, О) 6,7

21,1

20сО

15,5 — (-О, 5) 12 26,8

42,9 (.О 5) — (+О, 1) 26,7

5 1

1,6

01

2. кнет цепь. Последовательно со струей включают управляемый диод (тиристор)

9 с блоком 10 управления, тепловое реле, специально подобранное сопротивление и стабилитрон. В момент, когда падающая струя замыкается на 5 нижний электрод, тиристор отпирается и электрический ток через струю растет очень быстро (режим короткого замыкания), а в струе интенсивно выделяется джоулево тепло. Вскипание $Q сопровождается бурным парообразованием и взрывным разрушением струи на мельчайшие капли. Наличие ионизированных частиц и небольшое расстояние между каплями приводит к - возникновению импульсного разряда, имеющего температуру более 5000 К. В этот период сопротивление межзлектродного промежутка растет, ток падает и создаются условия для зажигания электрической дуги. Однако блок управ ления, реагируя на это изменение сопротивления, запирает тиристор и снимает напряжение со струи, тем самым устраняя зажигание дуги в межэлектродном промежутке. Блок управления открывает тирчстор в момент замыкания на нижний электрод новой порции металла. Затем весь цикл повторяетсл.

П р и м Е р. Струю олова длиной

5 мм, диаметром 1,5 мм при пропускании через нее электрического тока пло. .ностью порядка 500 А/мм и напряженнем 150 В дробят на частицы сле,цующего гранулометрическоРо состава (результаты усреднены о 5 опытам) .

Результаты опытов приведены в таблиц-.—..

Разме 1

Весовой. состав, а, фракций, при применении способа мм

Как следует из примера, выход мелких фракций порошка (-0,1 мм) в предлагаемом способе увеличивается более чем в 3 раза по сравнению с известным.

Кроме того, за счет значительного снижения теплового и электроэрозионного воздействия электрических дуг ресурс работы графитовых электродов в предлагаемом способе увеличивается в 2,5 раза по сравнению с известной технологией их использования. Для электродов, приготовленных из диборида циркония, рабочий ресурс увеличивается более чем в 5 раз °

Предлагаемый способ целесообразно применять для получения порошков из химически активных металлов и из сплавов, в состав которых входит компонент с высокой упругостью пара, например сплавов редкоземельных металлов и кобальта.

Так, например, при распылении по известному способу сплава SmCo, состоящего из 66,2 и 33,0 вес.% соответственно Со и Яв,. получают порошки, включающие 69,7% Со и 29,5% Sm, что свидетельствует о снижении содержания самария в порошке, а коэрцитивная сила его составляет 0,35 кЭ.

Дробление по предлагаемому способу позволяет стабилизировать состав порошка (66,1В Со и 32,8% Sm) и повысить его коэрцитивную силу до 0,5 кЭ.

Способ получения металлических порошков, вхлючающий распыление струи расплава пропусканием через нее электрического тока, о т л и ч а юшийся тем, что, с целью увеличения дисперсности порошков, стабилизации состава и увеличения срока службы электродов, подачу электрического тока на струю расплава осуществляют в период замыкания струей расплава электрической цепи, а в периоды распада струи расплава на капли подачу электрического тока прекращает.

Источники информации, принятые во внимание при экспертизе

1 ° Меерсон Г.A. Порошковая металлургия. Производство металлических порошков. Курс лекций. МИСиС; 1974, с. 62-79.

2. Авторское свидетельство СССР

9 305915, кл. В 22 F 9/00, 1970.

900989

Составитель. B. Нарэ а

Редактор П.Чубелко Техред Я.. Тепер; Корректор С.Щомак

Заказ 12259/9 Тираж 852 Подписное

ВНИИНИ Государственного комитета СССР .по делам. изобретений и открытий

113035, сква, Ж-35,. Раушская наб., д. 4/5 филиал ППП Патент, г. Ужгород, ул. Проектная, 4