Шихта для выплавки силикомарганца

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскии

Соцнвпнстнчвснни

Республнн

<и) 901315 (61) Дополнительное к авт. синд-ву (22) 3asвлено 31.07.79 (21) 2805151/22 — 02 с присоединением заявки тй (23) Приоритет (51)М. Кд.

С 22 В 4/00

3Ъоуаирстаеииый комитет.СССР ио делаи изеоретеиий н открытий (53) УДК 669.168 (088.8) Опублнковано 30.01.82. Ьюллетень РЬ 4

Дата опубликования описания 30.01.82

Т. А. Чубинидзе, А. А. Цкитишвили, А. Ю. Арсенишвили, С. Г. Джапаридзе, Т В Ахобадзе Ю А Цкитишвилки В-Д Бей (72) Авторы (54) ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА

Изобрстснис относится к элсктрометаллургии ферросплава, в частности к составам шихт для получения персдельного снликомарганца.

Известна шихта, содержащая, вес.%:

Передельный шлак ферромарганца 40-55

Шлак срсднсуглеродистого ферромарганца 18-40

Кварцит До 8

Кок снк Остальное

t0

При этом химический состав в используемых марганцесодержащих материалах удовлетворяет соотношению Р:Mn= 0,0003:0,0007 111.

Недостаток известной шихты заключается в том, что указанное соотношение шихтовых

13 материалов и применение в качестве восстановителя коксика не обеспечивает полученке высоких технико-экономических показателей процесса плавки, в частности использование марганца н кремния составляет 79 и 39%, а а удельный расход электроэнергии .5500 кВт ч.

Цель изобретения — увеличение извлечения ведущих элементов и снижение удельного расхода электроэнергии.

Укаэанная цель достигается тем, что шихта дополнительно содержит тсрмообработаннь и газовый уголь прн следующем соотношении компонентов, всс.%:

Псредельный шлак фс рромарганца 36-50

Шлак среднеуглсродистого ферромарганца 14-36

Термообработанный газовый уголь 17 — 32

Коксик Остальное .Термообработанный газовый уголь имеет следующий технический анализ, sec.% пористость 3 — 5; зольность 50-60; летучие 5 — 8; содержание серы g5 — 0,8; углерод остальное.

Для достижения указанной цели предлагается в качестве крсмнеземсодержащего материала и частично восстановителя использовать термообработанный при 600 †8 С слабоспекающийся высокозольный ткибульский газовый уголь.

Характеристика газовых ткибульских углей приведена в табл. 1.

Химический состав золы,%: кремнезем 5054; глинозем 28 — 32; окись кальция 3 — 5;

3 окись магния 1 — 1,5; закись железа 8 — 10; фосфор. 0,04-0,06.

Неорганическая часть ткибульского угля представлена, в основном, глинистым веществом, а органическая часть — пумусовым материалом линзовидно-полосчатого строения, 3а счет линзовидных включений ткибульский уголь принадлежит к витрофюзенитовому микролитолипу. Степень метаморфизм«ткибульского угля, установленная по отражательной спо- 10 собности витринита, низка .и составляет о

R — 3,5%, вследствие чего его относят к малометаморфиэованным углям, а чем ниже степень метаморфиэма угля, тем более высокой реакционной способность и электросопротив- 1S пением он обладает.

Таким образом, ткибульские угли представ. ляют собой комплексное сырье кускового вида, обладающее благоприятными металлургическими свойствами, и используются в производ- 20 стве электроферросплавов.

Недостатком газового ткибульского угля является высокое содержание в нем летучих веществ, а повышенное содержание летучих в углеродистом восстановителе нарушает условия 25 газопроницаемости колошника, вызывает спекание шихты, ухудшает ее сход. Поэтому ткибульский уголь подг ргают термообработке при 600-800 С,, Технический и элементный анализ термо- 30 обработанного угля:

Технический анализ %

W 3 —:5

А

50 — 60

3$

5 — 8 электросопротнвления последнего дает воэмож- ность увеличить мощность плавильного агрегата за счет возрастания напряжения. Тем самым увеличивается. производительность печи н уменьшается удельный расход электроэнергии. Высо. кая реакционная способность н электросопротивление углеродистого восстановителя обуславливает глубокую посадку электродов в шихте и приводит к увеличению использования ведущих элементов. Всеми этими качествами обладает термообработанный газовый уголь. Так, например. электросопротивление термообработанного угля составляет 50—

60 Ом см, а коксика — 4 — 6 Ом см. Реакционная способность термообработанного угля составляет 6 — 8 мл/г с, а коксика — 2-3 мл/г с.

Верхний предел содержания передельного шлака ферромарганца ограничен недостаточным введением в шихту окиси кальция.

Соотношение в шихте передельного шлака ферромарганца и среднеуглеродистого ферромарганца, составляющее 1:3, обусловлено необходимостью содержания оптимальной основностн шлака 0,7-1,1.

Верхний предел содержания термообработанного угля обусловлен необходимостью ограни- чения ввода в шихту кремнезема, а нижний предел — уменьшением электросопротивления щихты.

Пример. В рудовосстановительной электропечи моц;костью 1000 кВа проводят плавки по выплавке передельного силикомарганца, Химические составы используемых шихтовых материалов приведены в табл. 2.

0,5 — 0,8

Остальное с

Элементный анализ,%

Cr

Н

Иг

О"

Вг

88 — 90

3 — 5

1 — 3

7 — 9 о,г — 0,3

Выход летучих веществ в термообработаниом угле уменьшается до 5 — 8%, а зольность увеличивается до 50 — 60%. Одновременно в. среднем на 15 абс.% повышается содержание активного углерода.

Отличительной особейностью применяемого термообработаиного угля является высокая зольность.

Известно, что электросопротивление шихты зависит от зпектросопротивления: углеродис- .

5$

М того восстановителя, поэтому повышение

Технический анализ коксика, вес.%: эола

12,60; выход летучих веществ 2;80; сера 1,О.

Технический анализ термообработанного угля, вес.%: эола 50-60; выход летучих веществ 5 — 8: сера 0,5 — 0,8.

Составы предлагаемой шихты приведены в табл. 3.

Продолжительность плавок на каждую из укаэанных щихт составляет 5 сут.

Содержание в сплаве марганца и кремния, расход электроэнергии я извлечение элементов приведены в табл. 4.

Применение предлагаемых составов шихты по сравнению с известной позволяет на 3—

9 абс.% повысить извлечение марганца и кремния, на. 300-1000 кВт ч/т снизить расход электроэнергии. Кроме того, удельные затраты на основные материалы снижаются на 8 руб.

9013 15

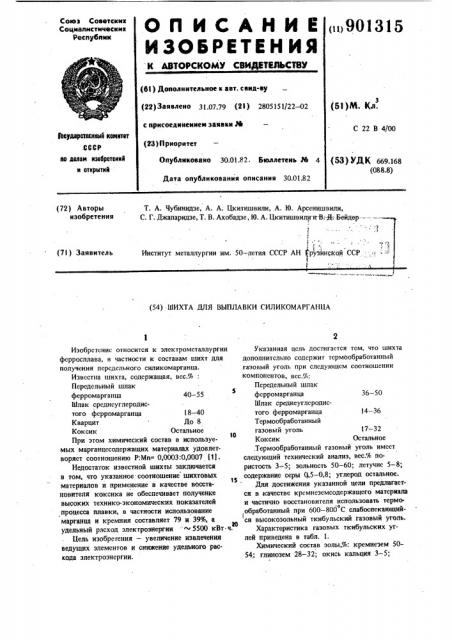

Таблица 1

Технический анализ, %

Элементный состав, %

W a Ч" S С С Н" Ыг.О"

Г

3 — 5 29 — 35 28 — 34 1,3 — 1,8 Осталь- 70 — 74 6 — 8 Остальное ное

45-48 6-8

Д 3-5 35-42 32-37 1,3-1,8 То же 68-72 6-8 То же

46-49 6-8

Таблица 2

Состав, %

Mn SiO СаО MgO А1рОз PeO P НаО .

Шихтовые материалы

Передельный шлак ферромарганца

40,05 28,82 7,82 0.70 7.81 0,90 0,015

Шлак среднеуглеродистого ферромарганца

25,49 29,90 31,36 . 1 60 2,62 0;95 0 018

95,60 0,85 0,74 0,97 0,52 0,015

Кварцит

1,44 21,15 24,30 0,12 15

39,0 5,32

Эола коксика

Зола тсрмообработанного угля

51,50 4,70

1,50 28,50 9,20 0,06

5,0

Таблица 3

Состав, вес.%

Шихтовые материалы предлагаемый г

Передельный шлак ферромарганца

43

111лак среднеуглеродистого ферромарганца

25

Кварцит

Термообработанный уголь

24

Коксик

Остальное Остальное

Марка угля известный

Пластометрические показатели, мм

901315

Таблица 4

Содержание в получаемом металле, %

Расход электроэнергии, кВтч/т

Извлечение элементов, %

Мп Si

Мп

75,59

Известная

Предлагаемая

20,33

5500

79.73 39,82в

2035

75,05

5200

49,35

82,83

74,35

21,75

53,8

83,45

4500

82,50

74,95

22,15

48,25

5300

Составитель О. Веретенников

Техред Ж.Кастелевич

Корректор М. Пожо

Редактор С.Крупенина

Подписное

Тираж 656

ВНИИПИ Государственного комитета СССР по делам изобретений.и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4/5

Заказ 12305/25

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Формула изобретения

Шихта для выплавки силикомарганца, включающая передельный шлак ферромарганца, шлак среднеуглеродистого ферромарганца, коксик, отличающаяся тем, что, с целью увеличения извлечения ведущих элементов и () снижения удельного расхода электроэнергии, она дополнительно содержит термообработанный зо газовый уголь при следующем соотношении компонентов, вес.%:

Передельный шлак ферромарганца 36-50

Шлак среднеуглеродистого ферромарганца 14-36

Термообработанный газовый уголь 17-32

Коксик Остальное

Источники информации, принятые во внимание при экспертизе

1. Марганец Сб. трудов. Тбилиси "Мецниереба", 1966, К 2 (9), с. 81 — 89,