Электродуговой испаритель металлов и сплавов

Иллюстрации

Показать всеРеферат

Союз Соватскнк

Соцналнстнческик

Республик

ОП ИСАКИИ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<1»901358 (61) Дополнительное к авт. санд-ву(22) Заявлено 13.06.80 (21) 2940334/18-21 с рисоеднненнеш заявки М (23) Приоритет

Опубликовано 30.01.82. 6итллетень,лв4 (51)М. Кл.

С 23 С 13/12

9вударстеанвй квинтет

CCCP ав ашшл азфбретевкВ и еткрнтиЯ (53) УДК 621. 793. .14(088.8) Дата опубликования описания 30.01 82 (72) Авторы изобретения

10.Н. Андреев, К.T. Киршфельд, Х.П. Сермулис- и- -;H.;-×óäèéáâ "1

t и с

Специальное конструкторское бюро вак х покрытий при Госплане Латвийской ССР

Ф (7!) Заявитель (54) ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ

И СПЛАВОВ то

Изобретение относится к технологии получения, покрытий в вакууме и может быть использовано в различных отраслях техники, например электронной, приборостроительной, вакуумной и др.

Известны электродуговые испарители, в которых испарение металлов и сппавов осуществляется катодным пятном вакуумной дуги fl) .

Основным недостатком известйых испарителей является малая протяженч ность расходуемого катода, что не позволяет наносить покрытия на дли1$ номерные изделия с большой равномерностью.

Наиболее близким по технической сущности к предлагаемому является электродуговой испаритель металлов и сплавов, содержащий протяженный катод незамкнутой формы с двумя токоподводами, размещенными íà его торцах, анод, поджигающий электрод и источник электропитания со стабилитроном.

Укаэанная конструкция испарителя позволяет обеспечить регулирование скорости и направления перемещения катодных пятен вакуумной формы дуги вдоль протяженного катода незамкнутой формы за счет йоочередного переключения полярности источника питания:.с одного токоподвода на другой датчиками, фиксирующими положение микропятен на катоде 12) .

Недостатком известного устройства является сложность конструкции и управления и, вследствие этого, низкая надежность работы.

Цель изобретения — упрощение конструкции и повышение надежности работы.

Укаэанная цель достигается благодаря тому, что электродуговой испаритель металлов н сплавов, со- держащий протяженный катод с токоподводом, анод, поджигающий элек90 1 358

$ !

О

1$

Формула изобретения

36

3$ трод и источник электропитания со стабилитроном, снабжен дополни-. тельным дугогасящим электродом, раз. мещенным на торце катода, соединенным с токоподводом, а поджигающий электрод установлен на противоположном торце катода, причем поджигающий электрод соединен с анодом через стабилитрон источника электропитания.

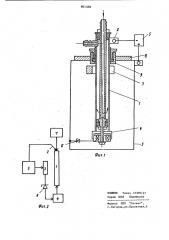

На фиг. 1 схематично представлена конструкция испарителя с линейным протяженным катодом незамкнутой формы; на фиг. 2 — структурная схема испарителя.

Электродуговой испаритель состоит из протяженного катода 1 в виде водоохлаждаемой трубы с токоподводом 2, анода 3 (корпус вакуумной камеры), поджигающего электрода

4 и источника 5 электропитания.

Поджигающий электрод 4 соединен с анодом 3 через стабилитрон 6. Вблизи токоподвода 2 катода 1 размещен дугогасящий электрод 7. Все элементы испарителя конструктивно закреплены на фланце 8 с вакуумно-плотным вводом 9.

Электродуговой испаритель работает следующим образом.

После достижения в вакуумной,камере разряжения ниже 1"10 Па от источника 5 электропитания на рабочие электроды подается напряжение, в результате чего в цепи анод 3 — поджигающий электрод 4 — катод 1 протекает ток, возбуждакщий микропятна на катоде, приводящие к инициированию дугового разряда между расходуемым катодом l и анодом 3. При горении дуги ток в цепи поджигающего " электрода не протекает, поскольку напряжение пробоя стабилитрона 6 больше напряжения горения дугового разряда, но меньше напряжения холостого хода источника 5 электропитания. При горении дуги вследствие взаимодействия собственного поля дуги с полем токодугового разряда катодные микропятна перемещаются в ф сторону токоподвода 2, попадают в зазор, образованный дугогасящим электродом 7 и катодом l,èäóãà гаснет. Прн гашении дуги на промежутке анод 3 - катод 1 автоматически устанавливается напряжение, равное напряжению холостого хода источника 5 электропитания, что вызывает поджиг дугового разряда на противоположном от дугогасящего электрода конце катода. Испарение материала катода 1 в непрерывном перемещающихся микропятнах продолжается неограниченное время до отключения источника 5 электропитания.

Предлагаемая конструкция электродугового испарителя металлов и clIJlcL» вов экспериментально испытана на вакуумных напылительных установках для нанесейия покрытий на пластмассы, металлические иэделия с грунтовым лаковым покрытием и др. и подтверждена высокая надежность работы.

Электродуговой испаритель металлов и сплавов, содержащий протяженный катод с токоподводом, анод, поджигающий электрод и источник электропитания со стабилитроном, о т л и— ч а ю шийся тем, что, с целью упрощения конструкции и повышения надежности работы, он снабжен дугогасящим электродом, размещенным на торце катода, соединенным с токоподводом, а поджигающий электрод установлен на противоположном торце катода, причем поджигающий электрод соединен с анодом через стабилитрон источника электропитания.

Источники информации, принятые во внимание прн экспертизе

1. Авторское свидетельство СССР

В 341327, кл. С 23 С 13/12, 1969.

2. Авторское свидетельство СССР

Ф 461163, кл. С 23 С 13/08, 1971 (прототип).