Способ изготовления тонких просвечиваемых фольг для электронно-микроскопического исследования

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

»»901886

Союз Советсккк

Соцкалнстнческкк

Реслублик

%. (61) Дополнительное к авт. свнд-ву (22) Заявлено 10.06,80 (2l ) 2939038/18 21 с присоединением заявки №(23) Приоритет

Опубликовано 30,01,82, Бюллетень №4

Дата опубликования описання 05.02,82 (51)М. Кл.

G 0l М 1/28

1Ьеударствеииый комитет ссс ло делам изобретений и открытий (53) УДК 537, .533(088.8) (72) Авторы изобретения

А, И. Никитин, В. В. Чернышов и М. Б (7t) Заявитель

Чувашский государственный университе (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПРОСВЕЧИВАЕМ 1=1Х

ФОЛЬГ ДЛЯ ЭЛЕКТРОННОМ И1(РОСКОПИЧЕСКОГО

ИССЛЕДОВА H ИЯ

Изобретение относится к технике приготовления образцов для просвечивающей электронной микроскопии, в частности образцов для исследования вторичных структур и фазовых превращений, происходящих в зоне контакта при резании и шлифовании металлов.

Известны способы изготовления тонких

° фольг с массивных образцов с последующим исследованием микроструктур и элек10 тронограмм этих фольг в просвечивающем электронном микроскопе . Йля этого из образца путем резания алмазными, пилами или искровой эрозией отрезают тонкие пластины толщиной 0,4-1 мм, 3а15 тем шлифованием на шкурках и полированием на пастах доводят эти пластинки до толщины 0,2-0,25 мм, после чего следует электролитическое утонение до получения однородной по толщине фольги, которую исследуют в электронном микроскопе 111, Для получения качественных микрофотографий и электроннограмм необходимо тщательное приготовление фольг, в противном случае грязный образец, тонкий слой аморфного материала, не создавая контраста, может резко снизить прозрачность образца вследствие сильного диффузного рассеяния электронов. Г(роме того, для уменьшенич толщины отрезанных пластин используют различные методы механической обработки, например шлцфование или резание. Однако в результате этих операций в поверхностном слое образца возникают искажения в зависимости or интенсивности операщтй. Метод утонения образца электроэрозией успешно применяется лишь при работе с твердыми материалами, но не пригоден для работы с мягкими материалами, так как у- них образуется поврежденный слой толщиной

0,3-1 мм, в зависимости or энергии используемой искры.

Наиболее близким к предлагаемому по технической сушностп является способ изготовления тонких просвечпваемых фольг, включающий обработку внешней по9018 верхности детали резанием и вырезание образца с последующим электролитическим утонением его с необработанной стороны С23.

Однако известный способ ограничен

5 использованием деталей только малых диаметров, так как в случае массивного исходного образца затруднено получение необходимой толщины образца без его дополнительной механической обработки,ко- )g торая, как было указано выше, вносит искажения в полученную при резании структуру поверхности и снижает точность получаемой информации. При этом процесс препарирования требует значительных затрат времени.

Цель изобретения — повышение точности получаемой информации и уменьшение времени препарирования.

Указанная цель достигается тем, что в способе изготовления тонких просвечиваем ых фольг для электронномикроскопического исследования вторичных. структур на поверхности образца, включающем обработку внешней поверхности детали резанием, вырезание образца из детали с последующим односторонним электролитичсским утолением его с необработанной стороны, перед обработкой резанием .в детали перпендикулярно ее оси выполняют зо отверстие, в котором закрепляют1стержень с потайной конической головкой,выполненный из того же материала, а вырезание образца производят после совместной обработки детали и стержня из края его головки.

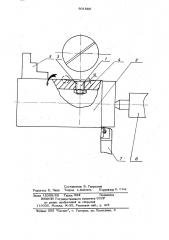

На чертеже показана схема обработки детали и стержня.

Стержень l, представляющий собой винт с потайной конической головкой ди40 аметром 15-25 мм и углом конуса 3о

5, изготовляется из того же материала, что обрабатываемая деталь 2. .Петель 2 выполнена в .виде стакана с боковым резьбовым отверстием 3, раз- "5 зенкованным под коническую головку стержня 1, который ввинчивается в р9 зьбовое отверстие 3 так, чтобы его головка плотно установилась в конусном отверстии детали 2, и снизу поджимается гайкой 4, Резьбы стержня 1 и гайки 4 выполнены с противоположными направлениями, чтобы не происходило их выкручивания при обработке. Петель 2 со стержнем 1 закрепляют в патроне 5 то- 5 карного (шлифовального) станка, поджимают центром задней бабки 6 и совме- стно обрабатывают резцом 7 (шлифоваль86. ным кругом). Размеры стержня определены экспериментально с таким расчетом, чтобы головка стержня полностью не стачивалась после нескольких проходов резца и при разной глубине резания. Пляснятия наклепанного слоя при изготовлении стержня его головку перед экспериментом протравливают в металлографическом травителе.

После окончания обработки стержень осторожно извлекают из детали, чтобы не загрязнять обработанную поверхность, а затем вблизи края головки вырезают 56 дисков диаметром 5-7 мм. Способ позволяет изготовить несколько дисков, . полученных в одних и тех же условиях эксперимента, благодаря чему можно поставить контрольные опыты и получить надежные повторяющиеся результаты.

Угол конуса головки подобран из трех соображений, чтобы можно было получать при диаметре головки 20 мм минимальную толщину дисков 0,05-0,08мм. Кроме того, для создания формы образца с-минимальной прочностью, необходимой для сохранения оплошности, требуется утолщение от периферии головки винта к ее центру, которое определяется опытным путем. Установлено, что можно ограничиться углом конусности 3-5 градусов.

Поэтому эти диски можно сразу же подвергнуть одностороннему электролитическому утонению, минуя обработку шкурками и пастами.

Утонение производится так, чтобы обработанная резанием поверхность была защищена от попадания электролита, поскольку травлению подвергается только необработанная сторона образца. Иля этого образец зажимается в оправе из фто- . ропласта таким образом, чтобы обработан ная его поверхность плотно прижималась ко дну глухого отверстия, а необработанная поверхность оказалась снаружи. После 4-5 мин одностороннего электролитического утонения можно получить фольгу толщиной несколько десятков ангстрем.

Полученные фольги тщательно промываются в метиловом спирте и исследуются в просвечива1ошем электронном микроскопе.

Таким образом, трудоемкость изготовления фольг для электронномикроскопического исследования вторичных структур на поверхности, получающейся в процессе обработки материалов резанием предлагаемым способом значительно меньше по сравнению с существующими. Главным же досто-. инством способа является практически полное отсутствие искажений, вызываемых до5 90И цолнительной механической обработкой (на шкурках и пастах) и неизбежными загрязнениями, которые сопровождают этот ,процесс. H итоге обеспечивается высокая чистота исследуемого образца, повышается 5 достоверность и точность получаемой информации.

Предлагаемый способ также позволяет наблюдать одновременно и структуру обработанной резанием поверхности, í получателе электроннограмму с того же участка в ре жиме микродифракции.

Способ может найти применение для электронномикроскопического исследования качества обработанной резанием (шлифова-15 нием) поверхности детали,. влияния смазочно-охлаждаюших жидкостей для пеленаправленного их синтеза, выбора режимов резания, с целью оптимизм износа резцов и минимизации засаливания шлифовальных кругов.

Формула изобретения. Способ изготовления тонких просвечиваемых фольг для электронномикроскопи- 35

86 6 ческого исследовании вторичных структур на поверхности образца, включающий о5- работку внешней поверхности детали резанием, вырезание. образца из детали с., / последуюшим односторонним йлектролитичес ким угоиением его с необработанной сто,роны, о г л и ч а ю шийся тем, что, с целью повышения точности получаемой информации и уменьшения времени препарирования, перед обработкой резанием в детали перпендикулярно ее оси выполняют отверстие, в котором закрепляют стержень с потайной конической головкой, выполненный из того же материала, а вырезание образца производйг после совместной обработки детали и стержня из края его головки.

Ис гочники информации, принятые во внимание при экспертизе

t. Хирш П. Электронная микроскопия тонких кристаллов. М., Мир, l 968 с. 34-56.

2. Техника электронной микроскопии.

Под ред. Д. Кэя, М., Мир, 1965, с. 297-298 (прогогип).

90l886

Составитель В. Гаврюшин редактор E. Папп Техред А. Бабинеи Корректор

Закаэ l2368/52 Тираж 882 Подписное

ВНИИПИ Государственного комитета Ссср по делам изобретений m открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП "Патент», r. Ужгород, ул. Проектная, 4