Способ изготовления многослойных спиральношовных труб и устройство для его осуществления

Иллюстрации

Показать всеРеферат

„„902654

Ресяублмк (63) Дополнительный к патенту— (22) Заявлено 23. 08. 78(2)) 2651772/25-27 (23) Приоритет (32) 08. 10. 77 (31) Р 27 45.389.0 (331 ФРГ (Ь1) И. К .

В 21 С 37/12

ВЪеударственный квмнтет

СССР аа делам нзабретеннй н открытнй

Опубликовано 30. 01. 82.Бюллетень № 4

Дата опубликования описания 30.01 ° 82 (53) УДК 621.771..28(088.8) Иностранцы

Карл Дамен, Юрген Энгель, Хайнц Грос, к1 и Вернер Веннеманн (ФРГ) .т

Иностранная фирма

"Хеш Верке АГ" (ФРГ) (72) Авторы изобретения (71) Заявитель (54} СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ

СПИРАЛЬНОШОВНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ

EI 0 ОСУЩЕСТВЛЕНИЯ

Изобретение относится к производству многослойных труб, Известен способ изготовления многослбйных спиральношовных труб иэ от. дельных лент, при котором каждую из лент разматывают, правят, обрабатывают у них продольные кромки, совмещают ленты, подают их под углом формовки в формовочный узел, формуют и сва" ривают трубу, а затем разрезают ее 10 на мерные длины.

Способ осуществляется устройством, содержащим разматыватель рулонов, правильную машину, направляющее устройство, устройство для обработки 15 кромок, валковый формовочный узел и сварочное устройство, а также ножни цы для разрезки труб на мерные длины Ul .

При известном способе ленты отдель- 20 ными приводами направляются в формовочный узел, формуются в трубу со спиральным швом и свариаются. При этом зазор под сварку, который каждая лента образует уже сф омованным Я витком, устанавливается в зависимости от саблевидности лент для каждой ленты в пределах допустимых узких допусков благодаря комбинированному повороту ленты и трубы. Тем самым принудительно создается отличающееся друг от друга независимое изменение диаметра внутреннего и внешнего слоев трубы, и между ними образуется воздушный зазор. При обычной сабле видности горячекатанных лент, которые применяются для изготовления труб со спиральным швом, особенно тогда, когда кромки одной ленты и;— кривлены выпукло, а кромки другой вогнуто, воздушный зазор составляет несколько миллйметров. Такой воздушный зазор причиняет большие трудности при Сварке, снижает качество сварки и тем самым качество труб.

Цель изобретения - повышение качества труб путем уменьшения межслойных зазоров.

Указанная цель достигается тем, что в способе изготовления многослой90265.s,h õ спиральношовных труб из отдельных лент, при котором каждую из лент разматывают, правят, обрабатывают у них продольные кромки, совмещают ленты, подают их под углом формовки в формовочный узел, формует и сваривают трубу, а затем разрезают ее на мерные длины, перед обработкой продольных кромок определяют их взаимное положение одна относительно другой, 10 величину смещения преобразуют в управляющий сигнал для обработки, обрабатывают кромки всех лент одновремен- но, при этом каждую сторону ленты обрабатывают независимо от другой стороны .на максимально возможную ширину ленты, а совмещение всех лент и их совместное перемещение осуществляют в формовочном узле.

Такой способ осуществляется устрой у0 ством, содержащим разматыватель рулонов, правильную машину, направляющее устройство, устройство для обработки кромок, валковый формовочный узел, сварочное устройство и ножницы 2g для разрезки труб на мерные длины, при этом направляющее устройство выполнено в виде приводных направляющих и зажимных роликов, устройство для об работки кромок выполнено в виде под- Э0 вижных салазок с укрепленными на них отдельными наборами цилиндрических и профильных фрез, прижимные ролики и наборы фрез вь;полнены ступенчатыми, а по крайней иере, один из валков формовочного узла выполнен в виде вала и карданно укрепленных на нем с возможностью бесступенчатого изменения своего углового положения установочных упорных колец. 40

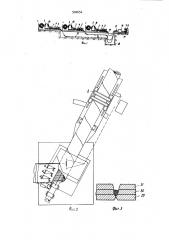

На фиг. 1 изображено устройство для осуществления способа, вид сбоку; на фиг. 2 — формовочный .узел и выходная рама, вид в плане; на фиг. 3 - прихваточныи стык спирально45 го шва трехслойной рубы; на фиг. 4 схема обработки кромок ленты с системой направления ленты; на Фиг. 5 разрез А-А на Фиг.4; на Фиг. 6разрез 6-Б на Фиг. 4; на фиг. 7 - раз- 0 реэ В-В на фиг. 4, с гидравлической системой; на фиг. 8 - разрез Г-Г на фиг. 4; на фиг. 9 - верхний валок формовочного узла, вид в плане; на фиг. 10 - вид по стрелке Д на фиг, 9 (установочные упорные кольца изоб,::;жены повернутыми в вертикальном положении к оси вала ; на фиг. 11 - вид по

4 4 стрелке L- на фиг. t0, разрез; на фиг. 12 — то же, при повороте вала на

Устройство содержит накопительный стол 1, разматыватель 2 рулонов, стыкосварочную машину 3, правильную машину 4, устройство 5 для обрезки продольных кромок, валковый формовочный узел б, сварочное устройство 7 и ножницы 8 для разрезки труб на мерные длины.

Направляющее устройство 9 выполнено в-виде приводных направляющих роликов 10 и зажимных роликов 11. Устройство 12 для обработки кромок выполнено в виде подвижных салазок 13 с укрепленными на них отдельными наборами 14 и 15 цилиндрических Фрез и набором 16 профильных фреэ, при этом зажимные ролики и наборы фрез выполнены ступенчатыми.

Формовочный узел выполнен в виде укрепленных в корпусе трех валков 17.

Как минимум один из валков выполнен в виде вала 18 и карданно укрепленных на нем с возможностью бесступенчатого изменения своего углового положения установочных упорных колец 19.

Вал 18 установлен в корпусе на подшипниках 20 и 21. На валу 18 посредством двух диаметрально расположенных поворотных цапф 22 установлены промежуточные кольца 23, яа внешнем периметое которых расположены под углом

90, к цапфам 22 цапфы 24. Для бесступенчатого регулирования установочных колец 19 имеются соединительные штанги 25-27, связанные с кольцами посредством сегментов 28, размещенных в па-ах колец 19.

Способ осуществляется следующим образом.

Ленты 29-31, образующие соответственно наружный, средний и внутренний слои трубы, одновременно разматываются, рихтуются, свариваются поперечными швами, правятся, с них обре зается кромка и они направляются через роликовые столы 32-34 в петленакопитель 35. После этого ленты при помощи приводных направляющих роликов

10 направляются в устройство для обработки кромок.

Требуемая ступенчатость диаметров наборов задается разностью углов между направлениями входа внутренней и средней или средней и внешней лент.

9026 ь

Формула изобретения

Диаметр набора 14 и 15 фрез выбирается так, что максимально ожидае.мая глубина резания на обоих наборах фрез распределяется приблизительно равномерно. При этом благодаря управ- 5 пению каждое лезвие набора 15 фрез находится в работе, но следует лишь соответственно минимальное общее снятие стружки.

Профили и ступенчатость диаметров набора 16 профильных фрез задается выбранной геометрией шва для стыковой сварки.

Для прямолинейного направления лент при заданных направлениях входа

V V Vy, которые из-за одинакового дпя всех слоев труб подьема винтовой, линии, но различного диаметра отличаются друг от друга, служат расположенные на салазках зажимные ролики 20

11 и расположенные попарно перед устройством для обработки кромок с обеих сторон каждой ленты направляющие ролики 10.

Зажимные ролики ступенчаты соот- 2s ветственно разнице углов ol между на. правлениями входа внутренней и средней или средней и внешней ленты) по диаметру и посредством гидравлической системы 36 прижимаются к фрезеру- зо емым согласно друг с другом кромкам трех лент с обеих сторон с регулируемым постоянным усилием.

Направляющие ролики посредством привода 37 в сочетании с управлением

38 и следящим блоком 39 устанавливаются соответственно по продольному проходу кромок лент.

Управление 38 состоит в основном из датчика 40 заданного положения, ао датчика 41 действительного положения, усилителя 42 системы регулирования и усилителя 43 мощности.

Благодаря этой направляющей системе отдельные ленты направляются всег- 4 да прямолинейно соответственно установленным различным направлениям входа.

После фрезеровки ленты подаются в формовочный узел, совмещаются в зоне установки валков, формуются в трубную заготовку и свариваются в трубу, а зазатем труба разрезается на мерные длины.

1. Способ изготовления многослойных спиральношовных труб из отдельных лент, при котором каждую из лент разматывают, правят, обрабатывают у них продольные кромки, совмещают ленты, подают их под углом формовки в формовочный узел, формуют и сваривают трубу, а затем разрезают ее на мерные длины, о т л и ч а ю щ и й— с я тем, что, с целью повышения качества труб путем уменьшения межслойных зазоров, перед обработкой продоль, ных кромок определяют их взаимное положение одна относительно другой, величину смещения преобразуют в управляющий сигнал для обработки, обрабатывают кромки всех лент одновременно, при этом каждую сторону ленты обрабатывают независимо от другой стороны на максимально возможную ширину ленты, а совмещение всех лент и их совместное перемещение осуществляют в формовочном узле.

2. Устройство для осуществления способа по и. 1, содержащее разматыватель рулонов, правильную машину, направляющее устройство, устройство для обработки кромок, валковый формовочный узел и сварочное устройство, а также ножницы для разрезки труб на мерные длины, о т л и ч à ю щ е е с я тем, что направляющее устройство выполнено в виде приводных направляющих и зажимных роликов, устройство для обработки кромок выполнено в виде подвижных салазок с укрепленными на них отдельными наборами цилиндрических и профильных фрез, при этом прижимные ролики и наборы фрез выполнены ступенчатыми, а, по крайней мере, один из валков формовочного узла выполнен в виде вала и карданяо укрепленных на нем с возможностью бесступенчатого изменения своего углового положения установочных упорных колец.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ М 1963805, кл. В 21 С 37/ 12, 1972 (прототип1 .

902654 ди3 А

Puz tt

Тираж 841 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий!

13035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 12445/75

Филиал ППП "Патент", г. Ужгород, ул. Проектная, Составитель С.. Никулина

Редактор Н, Чубелко Техред Т.Маточка Корректор М. лароши