Способ изготовления цельного колесного автомобильного обода

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К ПАТЕНТУ!

ii!902655 (61) Дополнительный к патенту (22) Заявлено 30. 09. 74 (21) 2063802/22-02 (51) M. Кл.

В 22 С 9/?8;

В 60 В 21/ОО;

В 23 Р 17/00 (23) Приоритет (32) 18. 10. 73 (З1) 14612/73 (ЗЗ1 Швейцария

)осударстеенный каинтет

Опубликовано 30.01.82.Бюллетень № 4

Дата опубликования описания 30.01.82 но делаи нзооретеннй н открытий (53) УДК 629.114..6(08 ".8 1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОГО

КОЛЕСНОГО АВТОМОБИЛЬНОГО ОБОДА

Изобретение относится к производству автомобильных колес с пневматическими, в частности, с бескамерными шинами и может быть использовано при изготовлении колесного обода или его части.

Известны способы изготовления цельного колесного автомобильного обода, включающие заполнение литейной формы сплавом 1j и (2) .

При изготовлении обода известными способами не бходима механическая обработка его рабочей поверхности. Это приводит к неодинаковой толщине стенок по окру>:ности обода, что обуслав- )5 ливает его неравномерность и прогиб под нагрузкой.

Цель изобретения — повышение качества колесного обода, Поставленная цель достигается тем, 20 что литейную форму заполняют пластичным железоуглеродистым сплавом, колесный обсд формируют с плоскостью разь- ема вне наружной его поверхности с размером по диаметру, отклоняющимся 25

2 от номинального на 1,5-2/ в сторону его уменьшения и/или увеличения, а полученный колесный обод калибруют до номинальных размеров путем радиальной пластической холодной деформации.

При этом литейную форму заполняют чугуном, обработанным на шаровидный графит, или сталью.

Кроме того, колесный обод формуют в литейной форме с простановкой кольцевого замкнутого стержня.

На фиг. 1 изображена схема осуществления способа, предпочтительйый вариант; на фиг. 2 — вертикальный разрез вдоль оси колесного обода через литейную форму для колесного обода с колесной чашей; на фиг. 3 — - половина дискового колеса, отлитого в литейной форме согласно фиг. 2; на фиг. 4 — отлитый колесный обод с опорным кольцом или опорным бортом; на фиг. 5 — разрез A-А на фиг. 3; на фиг. 6 - разрез Б-Б на фиг. 4; на фиг. 7-9 — устройство для радиальной деформации отлитого колесного обода

3 90265 в трех последовательных фазах; на фиг. 10 - литейная форма для части кольцевого колесного обода с опорным кольцом, вертикальный разрез; на фиг. 11 - часть кольцевого колесного обода, разрез.

Способ по предпочтительному варианту характеризуется использованием предварительно подготовленного чугунного расплава, обработанного на шаро- <0 видный графит.

Блоком А обозначен процесс изготовления литейной формы. Преимущественно используются обычнь1е формы, например, песчаные с опокой ялам безопоч-1 ные. Применяемый для отливки чугунный расплав предварительно обрабатывается обычным образом согласно блоку

Б, например, обработка магнием для того. чтобы после отливки блока 8 при о кристаллизации углерод мог быть выделен преимущественно в виде шаровидного графита и могла образоваться вязкая структура литья. Полсе затвердевания отливки производятся обычные в литеином производстве операции. Особое значение имеет согласно блоку Г пластическая холодная деформация, причем отлитые колесные ободы калибруются при помощи радиального обжима .или раскатки. Операцией Г заканчивается основнсй процесс придания формы колесному ободу или части колесного обода. Остается обработка соединительного фланца на,колесной чаше и высверливание отверстий для сборки или окончательная обработка опорных бортов или опорных фланцев, Вариант способа отличается выбором материала, причем вместо чугунного расплава используется стальной расплав. В этом случае отпадает предварительная обработка расплава - блок

Б. Однако, как правило, застывшие

Ф5 отливки необходимо подвергнуть термической обработке для перевода первичной структуры в мелкозернистую вторичную структуру„ обладающую вязко стью, необходимои для последующей холодной пластической деформации. Способ при данном варианте в стадиях А, В и Г является одинаковым с предпочтительным вариантом.

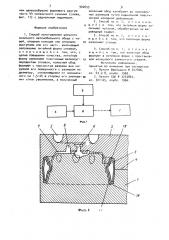

Песчаная форма содержит нижнюю часть 1, верхнюю часть 2 и преимущественно полый внутренний стержень

3, проставленный на участке разделительной плоскости 4. Верхняя часть

5 4

2 имеет питатель 5, который проходит к литниковой системе б. В форме выполнена полость 7 с питателем 8. В данном случае речь идет о песчаной форме для цельного дискового колеса с кольцевым колесным ободом 9 и колесной чашей 10, на которой выполнены выемки 11, а на фланце 12, прилегающем к колесной чаше 10 — углубления 13. Отверстия 14 для сборки на фланце 12 высверливаются. Таким же образом придается форма кольцевому колесному ободу согласно фиг. 4 и 6, у которого часть обода является идентичной с частями обода согласно фиг. 3 и 5, однако для сборки имеется несколько опорных бортов 15. Вместо них может быть предусмотрено сквозное опорное кольцо 1б, как это показано пунктирными линиями на фиг. 4 и б.

При формовке колесных ободов 9 необходимо, чтобы обращенная в сторону автошины наружная поверхность 17 фиг. 2, 5, б была выполнена в виде цельной кольцеобразной поверхности для того, чтобы на ней не могли образоваться расположенные в поперечном направлении заливины (заусеницы ) и швы. Это обеспечивается посредством простановки цельного, замкнутого внутреннего стержня 3. При этом дефекты могут образовываться только на краях

l8 колесного обода 9, вне подложки для автомашины,. и расположенные по окружности заливины легко удаляются, например посредством срезания. Колесный обод 9 при последующей пластичной деформации может быть выполнен, кроме того, с радиальным припуском с учетом обычной усадки при затвердевании и припуска на обработку. Для пояснения этого припуска на фиг. 5 и 6 контуры колесного обода 9 в затвердевшем со стоянии показаны пунктирными линиями, а контуры готового колесного обода 9, радиально пластично осаженного, показаны сплошными линиями с соответствующим радиусом К (положение при отливке} и R (чистовой размер) . Этот припуск можно выполнить на краю 18 колесного обода 9 в большем размере, чем у его основания 19, где колесный обод 9 переходит в колесную чашу 10, в опорный борт 15 или в опорное кольцо 16. Припуск должен быть выбран так, чтобы при холодной деформации предел текучести .. атериала мог быть превышен.

При этом п и:,:уск должен на краю 18

5 9026 колесного обода 9 составлять приблизительно от 1 до 10, преимущественно

1,5 до 2Ф. Например, при номинальном диаметре 571,5 мм разность диаметров на краю 18 колесного обода 9 состав- 5 ляет 10 мм, а у основания — 6 мм. Подобные значения необходимы также и при использовании стали.

Холодная деформация колесного обо- . да, отлитого описанным выше образом, 1О поясняется фиг.. 7-9. В качестве примера приводятся дисковые колеса в соответствии с фиг, 3 и 5, однако это оборудование может применяться для колесных ободов в соответствии с IS фиг. 4 и 6. При этом имеется а аиду, что ободы постепенно перемещаются друг за другом по сплошным рельсам

20 обрабатывающей линии. На участке формующего устройства между рельсами м

20 установлены подъемные штанги 21. которые поднимаются и опускаются пневматическим приводом или другим обра" эом. Штанги 21 имеют на верхнем конце горизонтальные траверсы 22, которые 5 опускаются в зазоры 23 рельс .20, и поэтому верхние края траверс 22 соединяются с верхним краем рельс 20.

На цоколь 24 опирается колоннами 25 массивное направляющее колесо 26, Зо имеющее на своей внутренней стороне несколько плоских скошенных направляющих плоскостей 27. Штампующие сегменты 28 нижним торцем расположены на кольце 29, которое, в свою очередь M находится на пуансонах нескольких гидравлических подъемных агрегатов 30.

В нижнем положении кольца 29 и сегментов 28 (фиг. 7)1 сегменты 28 имеют к средней оси устройства наибольшее радиальное расстояние. При открытом положении сегментов 28 ободзаготовка поднимается посредством подъемных штанг 21. Затем кольцо 29 посредством подъемных гидравлических агрегатов 30 и одновременно ободзаготовка посредством подъемных штанг

21 приподнимаются дальше. Сегменты

28 скользят при этом вдоль направляю50 щих плоскостей 27 вверх и приближаются радиально к ободу-заготовке. На фиг. 8 показано их положение, в котором сегменты 28 прилегают прямо к краям колесного обода. Поскольку радиальный припуск отлитого колесного обода у основания 19 обода меньше, чем у его краев 18 (фиг. 5 и 6), то в

55 6 положении согласно фиг. 8 между основанием 19 колесного обода и соответствующей частью сегментов 28 имеется еще определенное расстояние.

В результате дальнейшего движения кольцо 29 и сегменты 28 прижимаются в положение согласно фиг. 9, при этом обод колеса посредством пластической холодной деформации радиально обжимается до чистового размера и калибруется.

После того, как колесный обод получит окончательный профиль, посредством подъемного агрегата 30 кольцо

29 с сегментами 28 опускается в положение согласно фи . 7. Одновременно обработанная заготовка при помощи штанг 21 опускается на рельсы 20. Еще один пример выполнения, относящийся к части кольцевого обода, поясняется фиг. 10 и 11. Замкнутая, часть колесного обода согласно фиг. 11, имеющая рожок 31 и охватывающее опорное кольцо 32 с конической поверхностью, после монтажа, автошины свинчивается со вторым кольцеобразным рожком 33. Собранный таким образом колесный обод предназначен для установки на ступице

34 колеса посредством зажимных деталей 35. Литейная форма состоит из нижней части 36 и верхней части 37, которые прилегают друг к другу на стыковой плоскости 38 и замыкают полость 39. С полостью 39 формы соединены питатель 40, литниковая система

41 и верхний питатель 42. В отличие от описанного выше нераздельного колесного обода (фиг. 3-6 ) часть колесного обода может формироваться без кольцевого внутреннего стержня 3.

Стыковая плоскость 38 литейной формы согласно фиг. 10 также выбирается таким образом, что обращенная в сторону автошины наружная плоскость 43 части колесного обода формируется как цельная кольцевая поверхность.

На фиг. 11 профиль отливки показан пунктирной линией, а готовый профиль части колесного обода — сплошной линией. Здесь видно, что часть поперечного сечения колесного обода, охватывающая рожок 31, выполнена с радиальным припуском. Для выбора величины этого припуска (разность радиусов Ry.Rg c учетом вязкости питейного материала действуют те же положения, которые применялись в предыдущем приме" ре. Ilo формовочно-техническим причи2655 формула изобретения фиа.1

Фиг.2.

7 90 нам целесообразно формовать другую часть 44 поперечного сечения (слева, фиг. 11) с радиальным недомером.

1, Способ изготовления цельного колесного автомобильного обода с чашей, опорным кольцом или опорными выступами или его часть,, включающий заполнение литейной формы сплавом, отличающийся тем, что, с целью повышения качества, литейную форму заполняют пластичным железоуглеродистым сплавом, колесный обод формуют с плоскостью разъема вне на ружной его поверхности с размером по диаметру, отклоняющимся от номинального на 1,5-2Ф в сторону его уменьшения и/или увеличения, а полученный колесный обод калибруют до номинальных размеров путем радиальной пластической холодной деформации.

2. Способ по п. 1, о т л и ч а юшийся тем, что литейную форму заполняют чугуном, обработанным на шаровидный графит.

3. Способ по и. 1, о т л и ч а ю шийся тем, что литейную форму

1о заполняют сталью.

4. Способ по п. 1, отличающийся тем, что колесный обод формуют в литейной форме с простановкой кольцевого замкнутого стержня.

Источники информации, принятые во внимание при экспертизе

1. Патент Швейцарии М 347446, кл. 63 d 8, опубл. 1960. рв 2. Патент США 3253862, кл. 301-65, опубл. 1966.

902655

Заказ 12446/75

"ираж 852 Подписное

ВНИИПИ Государственного комитета СССР по делам из 16ретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель В. Мальцев

Редактор И. Ковальчук Техред А.Бабинец Корректор M.Øàðoàè