Способ получения горловин на полых цилиндрических деталях

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ИСАНИЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (51) дополнительное к авт. свил-ву— (22) Заявлено 16.11.79 (21) 2839527/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.э

В 21 С 37/29

Государственный комлтвт

СССР ло делам изобретений и открытий (53) УДК 621.774..72 (088.8) Опубликовано 07.02.82. Бюллетень №5

Дата опубликования описания 17.02.82 (72) Автор изобретения

А. А. Обонин

Г

1 (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ГОРЛОВИН НА ПОЛЫХ

ЦИЛИНДРИЧЕСКИХ ДЕТАЛЯХ

Изобретение относится к машиностроению и может быть использовано при изготовлении деталей из трубчатых заготовок.

Известен способ получения горловин на полых цилиндрических деталях, при котором трубчатую заготовку обрабатывают путем обжатия формообразующим инструментом, с приложением давления на внутреннюю поверхность заготовки, при дополнительном приложении давления на наружную поверхность, с одновременной обработкой горловины нарезанием резьбы или сверлением (1). Однако известный способ не обеспечивает сохранения постоянной и равной исходной заготовке толщины стенки изготовляемой детали. Неизменяемую толщину стенки возможно обеспечить только на участках детали, находящихся не в зоне деформации, а также на торце горловины механической обработкой. Сохранить заданную толщину стенки на всей детали известным способом практически невозможно, это обусловлено тем, что в процессе обжима за счет радиальной деформации происходит утолщение стенки. Расчет величины утолщения производится по формуле где t — толщина стенки после обжима;

5 to — толщина стенки до обжима, D — наружный диаметр трубчатой заготовки;

d < — наружный диаметр горловины.

При изготовлении детали «Циклон» из трубчатой заготовки диаметром 42,0 мм, толщиной стенки 1,0 мм и диаметром горловичны 22,0 мм утолщение стенки на торце горловины составит t = 1,0Щ= 1,4, таким образом толщина стенки горловины составляет . 1,4 мм и монотонно изменяется до 1,0 мм на участках, граничащих с недеформируемой зоной.

Целью изобретения является повышение качества изделий путем обеспечения равномерной толщины стенки по всему сечению.

26 Поставленная цель достигается тем, что в процессе обжима к детали со стороны, противоположной обжимаемой, прикладывают в осевом направлении, уси902890 лие растяжения. Осевое растяжение заготовки в момент обжатия позволяет удалить лишний объем материала из зоны деформации, чем и достигается сохранение толщины стенки, равной толщине стенки исходной заготовки. Кроме того, за счет обжатия с одновременным растяжением заготовки на две детали применяется заготовка меньшей длины по сравнению с заготовкой по известным способам, чем и достигается экономия материала, а за счет одноразового действия деформирующих сил одновременно на заготовку для двух деталей и исключения операции дообработки . достигается снижение трудоемкости.

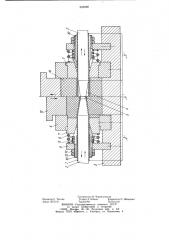

На чертеже изображена схема устройства для осуществления предлагаемого способа.

Внутри заготовки 1, имеющей поверхности: «а» у зоны деформации и «б» недеформируемая часть, размещены оправки 2, соприкасающиеся вершинами 3 усеченных конусов 4. Устройство содержит нижнюю плиту 5, на которой закреплен цилиндр 6, в стенках которого соосно расположены ползушки 7, подпружиненные пру жинами 8, опирающимися на упоры 9, в которых размещены цанги 10, подпружиненные пружинами 11. и закреплены гайками 12 и контргайками 13, внутри цилиндра 6 размещены эластичный элемент 14, вместо которого может быть использована жидкость, и плунжер 15.

Способ заключается в следующем.

Зо

Заготовка 1 вставляется в отверстия ползушек 7 таким образом, чтобы деформируемая зона «а» находилась в габаритах эластичного элемента 14. При внешнем воз действии на оправки 2, например, при помощи гидроцилиндров (на чертеже не по- 3s казаны) оправки 2 входят в заготовку 1 и сближаются до касания вершинами 3 усеченных конусов 4, после чего действие гидроцилиндров прекращается. В этот момент за счет воздействия на плунжер 15 внешних сил, например ползуна пресса или гидроцилиндра (на чертеже не показаны) плунжер 15, опускаясь, сжимает эластичный элемент 14 охватывает и производит радиальное сжатие деформируемой зоны «а» заготовки 1. Одновременно эластичный эле- 4s мент 14 воздействует на ползушки 7 и раздвигает их во взаимно противоположные стороны, в момент движения ползушки 7 сжимают цанги 10, которые в свою очередь плотно охватывают недеформируемые части

«б» заготовки 1, прижимают заготовку 1 к оправкам 2 и вместе с ползушками 7 перемещаются во взаимно противоположных направлениях, чем и достигается растяжение заготовки 1 в зоне деформации «а» в момент радиального сжатия. После достижения полного прилегания внутренней поверхности заготовки 1 в зоне деформации

«а» к поверхности усеченных конусов 4 оправок 2 воздействие внешних сил на плун жер 15 прекращается, и плунжер 15 входит в исходное положение, эластичный элемент 14 приобретает первоначальную форму, ползушки 7 за счет воздействия пружин 8 возвращаются в исходное положение, а цанги 10 прекращают воздействие на заготовку 1. После этого за счет внешнего воздействия на оправки 2 последние расхо дятся во взаимно противоположных направлениях и выходят из заготовки 1. Заготов ка 1 вынимается из устройства. Далее цикл повторяется.

Использование предложенного способа позволит получить равномерную толщину стенки, снизить трудоемкость изготовления деталей за счет исключения операции дообработки, одноразового действия деформирующих сил на заготовку для двух деталей и, кроме того, получить экономию материала за счет растяжения последнего и удлинения заготовки в зоне деформации.

Формула изобретения

Способ получения горловин на полых цилиндрических деталях, включающий операцию обжима конца детали на конус, отличающийся тем, что, с целью повышения качества изделий путем обеспечения равномерной толщины стенки по всему сечению, в процессе обжима к детали со стороны, противоположной обжимаемой, прикладывают в осевом направлении усилие растяжения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ко 652870, кл. В 21 D 26 02, 1976 (прототип) .

902890

Составитель Н. Чернилевская

Редактор С. Титова Техред A. Бойкас Корректор Н. Швыдкая

Заказ 12511/11 Тираж 841 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4