Устройство для намотки материала на каркас и способ замены каркаса в устройстве для намотки материала

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6I) Дополнительное к авт. свид-ву— (22) Заявлено 30.11.77 (21) 2548394/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл з

В 21 С 47/04

Гесударстаениык каматет

СССР пю делам нэабретеннй и открытий (53) УДК 621.772..068 (088.8) Опубликовано 07.02.82. Бюллетень № 5

Дата опубликования описания 17.02.82 (72) Автор изобретения

В. Н. Чернышев

i

t (71) Заявитель (54) УСТРОЛСТВО ДЛЯ НАМОТКИ МАТЕРИАЛА НА КАРКАС

И СПОСОБ ЗАМЕНЫ КАРКАСА В УСТРОИСТВЕ ДЛЯ НАМОТКИ

МАТЕРИАЛА

Изобретение относится к намоточным устройствам. и может быть использовано в метизной, химической, текстильной, кабельной промышленности в таких процессах, как получение, например, проволоки экструдированием или волочением, ее изолирование или электрохимическая обработка, вытягивание металлических или искусственных нитей из расплава и т. д.

Известно устройство для намотки искусственных нитей на каркас (1).

Замену каркаса в этом устройстве осуществляют удалением наполненного и установкой на его место порожнего каркаса.

Недостатком известного устройства является невозможность вести прием материала со скоростью выше 35 — 40 м/с из-за резко возрастающей обрывности материала.

Кроме того, эти устройства не позволяют получить Плотную намотку материала из-за влияния центробежных сил, ухудшающих также условия безопасного обслуживания таких устройств и обуславливающих необходимость статической и динамической балансировки каркасов.

Наиболее близким к изобретению по технической сущности является устройство содержащее неподвижный каркас и укладчик материала, установленный с возможностью вращения относительно оси каркаса (2) .

Каркас в этом устройстве заменяют по способу, при котором на время удаления использованного и установки на его место порожнего каркаса укладчик удаляют с пути перемещения.

Недостатком известного устройства является то, что на нем отсутствует возможность равномерной и быстрой укладки материала по всей ширине каркаса.

Целью изобретения является повышение производительности.

1S

Цель достигается тем, что известное устройство снабжено механизмом для вращения укладчика с приводом и механизмом возвратно-поступательного перемещения укладчика с приводом.

20 Укладчик выполнен в виде двуплечего рычага с отношением соответствующих плеч к ширине и радиусу намотки не менее единицы.

902892

Формула изобретения

so

Плечи двуплечего рычага укладчика могут быть сочленены с выходной осью механизма вращения и между собой посредством подпружиненных шарниров.

Способ замены каркаса в устройстве для намотки материала отличается тем, что удаление использованного каркаса и освобождение пути перемещения осуществляют путем совмещения плеч укладчика с осью его вращения, а каркасы перемещают параллельно оси вращения укладчика до полного выхода его плеч из посадочных отверстий каркасов.

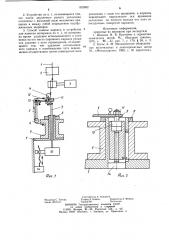

На фиг. 1 представлена схема устройства; на фиг. 2 — возможный вариант компоновки механизмов вращения укладчика и его возвратно-поступательного перемещения.

Конец нитевидного материала 1 протянут через зону обработки 2 и привод 3 подачи, пропущен через ролики 4 укладчика 5 и закреплен на неподвижном каркасе 6. Каркас 6 установлен на основании 7 и укреплен на его посадочном выступе гайкой 8. Укладчик 5 выполнен в виде двуплечего рычага, имеет отношение соответствующих плеч к ширине и конечному радиусу намотки (к геометрическим размерам каркаса) не менее единицы и сочленен с выходной осью 9 механизма вращения 10 посредством системы винт-гайка 11 и подпружиненного шарнира 12, его плечи сочленены друг с другом аналогичным подпружиненным шарниром 13. Механизм 10 вращения укладчика 5 смонтирован на подвижной части механизма 14 возвратно-поступательного перемещения для обеспечения раскладки материала 1 по всей длине каркаса, Механизмы 10 и 14 имеют индивидуальные приводы.

Устройство работает следующим образом.

При включении привода 3 подачи и механизмов 10 и 14 вращения и возвратнопоступательного перемещения материал 1 поступает в зону его приема, укладчик 5, вращаясь вокруг каркаса 6, последовательно, виток за витком, оборачивает им каркас 6. Одновременно механизмом 14 осуществляется раскладка получаемых витков по всей ширине каркаса 6 с шагом, определяемым скоростью перемещения его подвижной части.

Замену намотанного каркаса 6 на порожний осуществляют следующим образом.

Освобождают траекторию перемещения тела каркасов от укладчика 5, для чего его плечи поворачивают вокруг шарниров 12 и 13 в положение, когда их продольные оси совпадают с направлением выходной оси механизма вращения (в принципе достаточно плечи развернуть так, чтобы они оказались в пространстве, ограниченном при перемещении каркасов поверхностью их внутреннего посадочного отверстия), от1О (s гю

zs

ЗЯ

46 ворачивают гайку 8, перемещают наполненный каркас параллельно оси вращения укладчика 5 до полного выхода плеч укладчика из посадочного отверстия каркаса, на освободившееся место аналогичным перемещением устанавливают порожний каркас, закрепляют его гайкой 8 на посадочном выступе основания 7, а плечи укладчика поворачивают в обратном направлении до занятия ими первоначального положения под действием упругих элементов подпружиненных шарниров 12 и 13 (шарниры после этого могут быть заштифтованы) .

Внедрение. изобретения в народное хозяйство позволяет: наматывать нитевидный материал на катушки, каркасы, барабаны и прочие оправки в количестве, практически ограничиваемом лишь условиями его последующей безобрывной смотки в потребляющих аппаратах; повысить качество (плотность) намотки материала; снять ограничения на скорость приема, что ведет к повышению производительности нитеперерабатывающих агрегатов; значительно сократить эксплуатационные расходы на обслуживание таких агрегатов, поскольку отпадает необходимость в статической и динамической балансировке каркасов, а следовательно, и в балансировочных станках, в высококвалифицированных кадрах по балансировке, при этом повышается также срок службы приемных устройств и уменьшаются энергозатраты, поскольку отпадает необходимость вращать тяжелые каркасы с наматываемым материалом (десятки, сотни, а в некоторых случаях и тысячи килограмм). существенно улучшить условия труда обслуживающего персонала; резко снизить вероятность возникновения . аварийных ситуаций и травматизма, особенно на больших скоростях приема материала, поскольку неподвижный каркас не подвержен воздействию разрушающих центробежных сил, неизбежных при его вращении.

1. Устройство для намотки материала на каркас, содержащее неподвижный каркас и укладчик материала, установленный с возможностью вращения относительно оси каркаса, отличающееся тем, что, с целью повышения производительности, оно снабжено механизмом вращения укладчика с приводом и механизмом возвратно-поступательного перемещения укладчика с приводом, при этом укладчик выполнен в виде двуплечего рычага с отношением соответствующих плеч к ширине и радиусу намотки не менее единицы.

902892

Составитель А. Аржанов

Техред А. Бойкас Корректор А. Ференц

Тираж 841 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 3C — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная. 4

Редактор С. Титова

Заказ 12511/11

2. Устройство по п. 1, отличающееся тем, что плечи двуплечего рычага укладчика сочленены с выходной осью механизма вращения и между собой посредством подпружиненных. шарниров.

3, Способ замены каркаса в устройстве для намотки материала по п. 1, по которому на время удаления использованного и установки на его место порожнего каркаса укладчик удаляют с пути перемещения, отличающийся тем что удаление использован7

1О ного каркаса и освобождение пути перемещения осуществляют путем совмещения плеч укладчика с осью его вращения, а каркасы перемешают параллельно оси вращения укладчика до полного выхода его плеч из посадочных отверстий каркасов.

Источники информации, принятые во внимание при экспертизе

1. Шахова Н. В. Кручение и перемотка химических нитей. М., «Высшая школа», 1975, с. 35 — 37, рис. 7, с. 170, ф 38, и. 2

2. Когос А. M. Механическое оборудование волочильных и лентопрокатных цехов

M., «Металлургия», 1962, с. 35 (прототип).