Способ производства замкнутых профилей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсккк

Социалистическик

Республик

i»>902909 (6l ) Дополнительное к авт. свид-ву (22) Заявлено 25. 06. 80 (212 2945348/25-27 (5l)M. Кл. с присоеливеиием заявки М

В 21 D 5/06 (23) Приоритет"

Ввуаврстееяиый комитет

СССР аю двоек изобретений и открытий

Опубликовано 07.02 ° 82 Бюллетень М 5

Дата опубликования описания 07. 02, 82 (53) УД К 621. 981. .1(088.8) (72) Авторы изобретения

И.С.Тришевский, И.Е.Пацека, Э.И.Темников, А.Г.Борисенко, Е.Н.Горбач, Г.В.Донец, Л.В Шутке--":- - " « и С.И.Самарин 1 „- > «.".- 1:д «О» !

Украинский, ордена Трудового Красного Знании научно-исследовательский институт металло в

Ф, i Ijl f а Ь

t . i

Е (71) Заявитель (54) СПОСОБ ПРОИЗВОДСТВА ЗАИКНУТЫХ ПРОФИЛЕЙ

Изобретение относится к обработке металлов давлением, в частности к производству тонкостенных замкнутых профилей с выступами.

Известен способ изготовления замкнутых профилей прямоугольной формы, имеющих по крайней мере один выступ, включающий предварительную формовку трубчатой заготовки круглого сечения, сварку ее и последующую переФормовку по переходам в прямоугольный профиль 11.

Недостатком способа является некачественная отформовка мест сопряжения выступа с основной частью заготовки.

Белью изобретения является повы.шение точности геометрических размеров профиля.

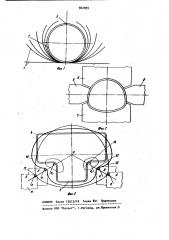

Для этого в процессе переформовки трубчатой заготовки в первых переходах участку заготовки со стороны формуемого выступа придают криволинейную форму со знакопеременной кри" визной, максимальной в местах будущего сопряжения выступа с основной частью заготовки, а затем в последних переходах деформовывают профиль, выравнивая криволинейные поверхности, при этом в каждом переходе переформовку ведут с усилием, равнодействующая которого приложена в упомянутых местах сопряжения и направлена к центру тяжести поперечного сече" ния, На фиг. 1 показана схема формообразования замкнутой сварной трубы круглого сечения из полосовой заго- . товки; на Фиг. 2 - схема переформовки в первом переходе; на фиг. 3схема переформовки заготовки в профиль и действующие силы.

Формообразование профиля производят в валках формовочного стана путем постепенного изгиба непрерывной полосовой заготовки 1 в трубу 2 круглого сечения, которую затем сва формула изобретения

3 902 ривают продольным швом 3 в потоке профилегибочного стана.

Переформовку сваренной трубы круглого сечения в прямоугольный профиль

4 с выступом 5 осуществляют последовательно по переходам в универсальных клетях с предварительной формовкой в промежуточной клети, состоящей из двух горизонтальных 6, 7 и двух sap"" тикальных 8, 9 валков. При этом участок заготовки со стороны будущего выступа формуют в нижнем горизонтальном валке по криволинейной поаерхнос" ти с максимумом кривизны и местом будущего сопряжения .выступа с основной частью. В результате отформовывается заготовка по контуру 10. В процессе внедрения валка 11 в месте заготовки 12 последняя приобретает форму 13 с обратной кривизной, При этом, за счет жесткости формы nosepxности место сопряжения 14 отформовывается на радиус Р, равный радиусу > .. готового профиля. В дальнейшем (в последнем переходе) путем выравнивания криволинейных поверхностей

15 окончательно деформовыаается профиль. Усилие формовки Р приклады" вают к вершинам желобка таким образом, чтобы оно проходило через центр тяжести профиля.

Так, например, при переформовке круглой трубы с наружным диаметром

85 мм и толщиной стенки 2,5 мм а прямоугольный замкнутый профиль

90х55х2,5 мм с выступом и радиусами мест сопряжения Aq = 4,0 мм первона" чально формуют промежуточный контур заготовки с радиусом на участке будущего сопряжения 10-12 мм. В последующем переходе на этом участке фор" муется радиус Я„ = 4,0 мм, при этом прилегающие к месту сопряжения будущие прямолинейные участки имеют обрат ную кривизну и вследствие возникающей при переформовке этих участков повышенной жесткости создаются прижимающие усилия, равнодействующая которых направляется через центр тя" жести профиля.В последнем, окончательном, переходе производится выпрямпение криволинейных участков и полная отформовка профиля на требуе мые размеры.

909 4

Освоение производства прямоугольных замкнутых профилей с выступами б использованием данного способа методом профилирования в валках профи"

5 легибочного.стана позаолиг исключить изготовление таких профилей штамповкой, которую можно принять в качестве базового обьекта, снизить трудоем.кость изготовления в 1,5-2 раза,улуч1в шить условия труда рабочих, уменьшить количество рабочих, занятых на изго- товлении этих профилей, и одновременно повысить производительность а

4-5 раз °

За счет увеличения производительности, снижения стоимости оборудования и технологической оснастки годовой экономический эффект составит свыше 400 тыс.рублей при общей потребности в профилях около 40 тыс.тонн. у5 Способ производства замкнутых пр6филей прямоугольной формы, имеющих по крайней мере один выступ, включающий предварительную формовку трубча" той заготовки круглого сечения свар-.

56 ку ее и последующую многопереходную переформовку в прямоугольный профиль с выступом, отличающийся тем, что, с целью повышения точнос" ти геометрических размеров профиля, И в процессе переформовки трубчатой заготовки в первых переходах участку заготовки со стороны формуемого выступа придают криволинейную форму со знакопеременной кривизной, макси4Â мальной в местах будущего сопряжения выступа с основной частью заготовки, а затеи в последних переходах деформовывавт профиль, выравнивая криволинейные поверхности, при этом в каж45 дом переходе переформовку ведут с усилием, равнодействующая которого приложена в упомянутых местах сопряжения и направлена к центру тяжести поперечного сечения.

Источники информации, принятые во внимание при экспертизе

Патент Румынии В 57365, кл. В 21 С 1/ОО, 25.10.74.