Устройство для навивки пружин

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.05.80 (21) 2928251/25-12 (51) М.К . с присоединением заявки №вЂ”

В 21 F 3/04 (23) Приоритет—

Опубликовано 07.02.82. Бюллетень № 5

Государственный комитет (53) УДК 621.778..27 (088.8) Ilo делом изобретений и открытий

Дата опубликования описания !7.02.82 (72) Авторы изобретения

В. Я. Гончаров, Э. С. Паутов и А. П. Сер (71) Заявитель (54) УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН

1

Изобретение относится к области обработки материалов давлением, в частности, к оборудованию для навивки пружин, преимущественно на щпиндельных станках.

Известно устройство для навивки пру-. жин (1), содержащее корпус, механизм шагообразования спирали и консольную оправку с конусной рабочей поверхностью.

Недостаток известного устройства в том, что его технологические возможности ограничены.

Наиболее близким по своей технической сути является устройство для навивки пружин (2), содержащее корпус, поворотные рычаги с прижимными роликами, механизм шагообразования спирали, средство для изменения рабочего положения поворотных рычагов, выполненное в виде пары винтгайка, и консольную оправку с конусной рабочей поверхностью.

Недостаток известного устройства в том, что сложна его конструкция и ограничены технологические возможности.

Целью изобретения является расширение технологических возможностей и упрощение конструкции.

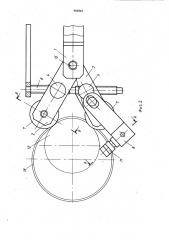

Указанная цель достигается тем, что в устройстве для навивки пружин, преимущественно к шпиндельным станкам, содержащем корпус, поворотные рычаги с прижимными роликами, механизм шагообразования спирали, средство для изменения рабочего положения поворотных рычагов, выполненное в виде пары винт-гайка, и консольную оправку с конусной рабочей поверхностью, консольная оправка имеет хвостовик, а ее конусная рабочая поверхность имеет кольцевые призматические канавки, угол наклона граней которых превышает 90; при этом поворотные рычаги размещены под углом один к другому посредством шарнира и связаны между собой средством для изменения рабочего положения поворотных рычагов, винт которого имеет на своих концах резьбу противоположного направления.

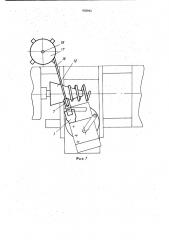

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — то же, вид сбоку; на фиг. 3 — разрез Б — Б на фиг. 2; на фи,г. 4 — разрез А — А на фиг. 2; на фиг. 5 изображена консольная конусная оправка; на фиг. 6 показан профиль канавок оправки; на фиг. 7 и 8 показана схема изменения угла установки поворотных рычагов

902943 при изменении диаметра пружины на ходу станка.

Устройство содержит корпус 1 и поворотные рычаги 2 и 3. В средней части рычагов размещены качающиеся вкладышигайки 4 и 5. Регулировка угла разворота поворотных рычагов 2 и 3 одного относительно другого осуществляется винтом 6, имеющем на концах резьбу противоположных направлений и связанным с этими рычагами через вкладыши-гайки 4 и 5. На вилкообразных концах поворотных рычагов 2 и 3 на подшипниках размещены прижимные ролики 7 и имеется механизм шагообразования спирали 8, в корпусе которого, взаимодействуя с винтом 9, совершает возвратно-поступательное движение гайка

10, несущая ролики 11. Имеется консольная оправка 12 с конусной рабочей поверхностью.

Оправка 12 снабжена хвостовиком 13, позволяющим устанавливать ее непосредственно в шпиндель станка. Конусная рабочая часть этой оправки 12 снабжена кольцевыми призматическими канавками 14. Грани этих канавок наклонены одна к другой под углом, превосходящим 90, например, под углом 120, а это обеспечивает качественный прижим проволоки различного диаметра прижимными роликами 7. Прижимные рычаги 2 и 3 закреплены на общем шарнире 15, а бухта проволоки 16 закреплена на барабане !7 на оси 18.

Устройство работает следующим образом.

Оправка 12 закрепляется в шпинделе станка, а корпус 1 в резцедержателе токарного станка или на столе фрезерного станка.

Бухта проволоки 16 насаживается на какойлибо внешний барабан 17, свободно вращающийся на оси 18. Рычаги 2 и 3 раздвигаются с помощью винта 6 на нужный угол, в зависимости от того диаметра конусной оправки, на котором производится навивка (от 30 до 100 ). Конец проволоки 16 заводится под прижимной ролик 7 рычага 2 и прижимается к оправке 12 с помощью подачи резцедержателя токарного станка или стола фрезерного станка. Кратковременным включением станка проволока протягивается до тех пор, пока конец проволоки

16 не выйдет из-под второго прижимного ролика 7 рычага 3. Ролики 11 механизма шагообразования спирали 8 настраивают на нужный шаг, для чего вращают винт 9

4 в ту или иную сторону. После этого включают станок и производят навивку пружин.

Для навивки пружины или гибкого проволочного пружинообразного каркаса другого диаметра устройство необходимо передвинуть вдоль оси оправки 12 в ту или иную сторону.

При изменении диаметра пружины без остановки станка осуществляют регулирование угла А разворота поворотных рычагов 2 и 3. При изменении угла (.. от 30 до 100 происходит изменение диаметра навиваемой пружины на 5 — 7О/ц (диаметр конусной оправки остается неизменным) .

Направление навивки может быть как правым, так и левым. Для левого направления навивки устройство переворачивается в резцедержателе на 180 .

Данное устройство позволяет упростить конструкцию и существенно облегчить настройку, а навивка пружины осуществляется непосредственно из проволочной бухты, 2о что позволяет избежать перемотки проволоки перед навивкой и расширить технологические возможности.

Формула изобретения

Устройство для навивки пружин, преимущественно к шпиндельным станкам, содержащее корпус, поворотные рычаги с прижимными роликами, механизм шагообразо3Î вания спирали, средство для изменения рабочего положения поворотных рычагов, выполненное в виде пары винт-гайка, и консольную оправку с конусной рабочей поверхностью, отличающееся тем, что, с целью расширения технологических возможностей устройства и упрощения его конструкции, консольная оправка имеет хвостовик, а ее конусная рабочая поверхность имеет кольцевые призматические канавки, угол наклона граней которых превышает 90, при этом поворотные рычаги размещены под углом один к другому посредством шарнира и связаны между собой средством для изменения рабочего положения поворотных рычагов, винт которого имеет на своих концах резьбу противоположного направления.

45 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 475199, кл. В 21 F 3/02, 1974.

2. Авторское свидетельство СССР № 479545, кл. В 21 F 3/04, 1974.

902943

Составитель К). Яковлев

Редактор Н. Коляда Тсхред Л. Бойкас Корректор Г. Назарова

Заказ 12514/13 Тираж 701 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4