Способ изготовления полых деталей

Иллюстрации

Показать всеРеферат

Союз Советских

Сецналнстнческнх

Ресл рблнк

ОП И : НИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В 21 J 5/06

В 21 К 21/02 с присоелинением заявки №

ВаудврстеаииыФ комитет

СССР

00 Малом кэебретеиий в открытий (23) Приоритет

Опубликовано 07. 02. 82. Бюллетень ¹ 5

Цата опубликования описания 07.02..32 (53) УДКб21 (088. 8) (72) Авторы изобретения

О.А.Кайбышев, 1Î,K.Колечкин и О,IO,Е (7! ) Заявитель

Уфимский авиационный институт им.

1 (54) СПОСОБ ИЗГОТОВЛЕН11Я ПОЛЫХ ЦЕТАЛЕИ

Изобретение относится к области обработки металлов давлением и может быть использовано для выдавливания изделий типа стаканов и полусфер, Известен способ изготовления полых конических изделий, согласно которому вначале получают цилиндрический стакан, а затем обжимают его на конус (11.

Недостатком этого способа является ! о неоднородность механических свойств по высоте получаемых изделий из-за различной степени деформации по высоте детали при обжиме на конус.

Наиболее близким решением к npep" лагаемому по технической сущности и: достигаемому результату является спо" соб изготовления полых деталей об" ратным выдавливанием, при котором за1 готовка деформируется коническим пуансоном в конической матрице 2 .

Недостатком данного способа является резкое снижение стойкости штампа из-за появления высокого гидростатического давления металла в донной части конической матрицы.

Целью изобретения является снижение усилий деформирования и увеличение стойкости штампов при изготовлении полых деталей.

Поставленная цель достигается тем, что в способе изготовления полых деталей, включающем предварительную и окончательную штамповку обратным выдавливанием в процессе окончательной штамповки иэ донной части заготовки ее материал вытесняют в компенсатор прямым выдавливанием.

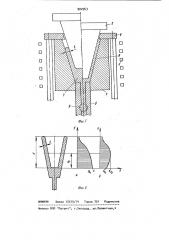

Способ реализуется в изотермичес" ком штампе, показанном на фиг. 1.

На- фиг. 2 а,б показаны эпюры напряжений от давления металла на стенки штампа.

Штамп состоит из конической матрицы 1 и конического пуансона 2, оснащенных нагревателем 3. Верхняя часть матрицы оснащена съемником 4, а в донной части установлен выталки902963 ватель 5 с каналом для выпуска металла и стопором 6 для перекрытия каналаа.

Пример осуществления способа.

Заготовку 7 в виде усеченного конуса, например, из алюминиевого сплава 01420 помещают в коническую матрицу 1, а сверху подводят конический пуансон 2. Нагрев штампа и выравнивание температуры после технологичес- 10 ких открываний производят посредством нагревателя 3. После нагрева штампа и заготовки 7 до 450 +10 С и выдержки при этой температуре в течение

15 мин производят обратное выдавливание заготовки 7.

В процессе выдавливания металл поступает вверх между матрицей 1 и пуансоном 2, а также вниз в канал, выполненный и выталкивателе 5 и закрытый стопором 6. При достижении стопора 6 металл останавливается, а дальнейшее выдавливание идет вверх при формировании стенок детали 8.

При увеличении отношения высоты Н детали к ее толщине S происходит увеличение перепада гидростатического давления металла на стенки инструмента по высоте. Под пуансоном

2 в донной части матрицы 1 гидростатическое давление металла Ъыше, чем в верхней части детали 8. Заметным этот перепад становится при от ношении — 4, характерном для начаН ла контактного трения металла о стенки инструмента. При достижении величины соотношения — = 10 производят снятие гидростатического давления металла в донной части матри" цы 1 посредством открытия канала в выталкивателе 5 стопором 6. В результате этого схема выдавливания изменяется. Дальнейший набор высоты Н происходит в основном для набранной толщины S, Одновременно происходит выдавливание металла вниз через канал в вытал ки ват ел е 5.

После выдавливания вначале отводят выталкиватель 5 вниз для освобождения пресс-остатка в канале, затем отводят пуансон 2 в верхнее положе" ние. Готовую деталь 8 извлекают из матрицы 1 посредством выталкивателя

5 после отведения сьемника 4 в верхнее положение. Для уменьшения потребS5 ного усилия управления стопором 6 при открытии канала в выталкивателе

5 и регулировании сечения каналацелесообразно отключать рабочее перемещение пуансона 2, а также производить выдержку до 5 мин штампа без нагрузки с целью релаксации напряжения.

На фиг. 2а показана эпюра напряжений от гидростатического давления металла на стенки штампа до открытия канала в. выталкивателе 5. Максимальное напряжение действует в донной части матрицы 1 под пуансоном 2

На фиг.2б дана эпюра напряжений после открытия канала. В этом случае напряжение в донной части матрицы

5 <Т, а наибольшее напряжение 6 сместилось вверх по ординате до h> " текущая частота, причем h зависит от проходного сечения канала в вытал" кивателе 5. При увеличении расхода металла через канал h увеличиваетУ ся, а напряжение в донной части мат" рицы "ь, уменьшается, однако наибольшее значение h> не превышает значения

h> = — Н при наименьшем значении

2 з что подтверждается эксперимен" тальными данными при выдавливании конического стакана из заготовки в виде полого усеченного конуса, при свободном истечении металла как ввер, так и вниз.

Таким образом, по сравнению с известным способом, снижается усилие деформирования и увеличивается стойкость штампов.

Формула изобретения

Способ изготовления полых деталей, включающий предварительную и окончательную штамповку обратным выдавливанием,отличающийся т ем, что, с целью снижения усилия деформирования и увеличения стойкости штампа, в процессе окончатель" ной штамповки из донной части заготовки ее материал вытесняют в компенсатор прямым выдавливанием.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии V 4841838, кл, 12С056 (821K), 1972.

2, Сторожев И.В., Попов E.À.

Теория обработки металлов давлением, изд-е 4е, переработанное и дополненное, И., Иашиностроение, 1977, с. 306, р.7.42 (прототип).