Подкладка для формирования обратной стороны шва при односторонней сварке сталей

Иллюстрации

Показать всеРеферат

Союз Советсккх

Соцналнстнческнх

Респубпнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

И АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о1>9ОЗО10 (61) Дополнительное к авт. свид-ву (22) Заявлено 300680 (21) 2948013/25-27

У М К з

В 23 К 9/02

В 23 К 37/06 с присоединением заявки ¹ (23) Приоритет

Государственный комитет

СССР но делам изобретений и открытий (33) УДК621.791. . 048 (088. 8) Опубликовано 0702,82. Бюллетень ¹ 5

Дата опубликования описания 07.02.82

A.È.ÀKóëoâ, Ю.В.Доронин, P. „Райков, Е.A.Èsàíîs, A (72) Авторы изобретения.Ю.Мышкин и P.Ä.Àñoíoâà

ВЩВЖЗЛАй

Р АТ(ЦГ;.(:,::;;, тут,, п,о,монт:аж" с ес оЬзМйй- -н аучн оас тицовдд,. дедок н а

Всесоюзный научно-исследовательский и и специальным строительным работам и исследовательский институт стеклоп (71) Заявители (54 ) ПОДКЛАДКА ДЛЯ ФОРМИРОВАНИЯ ОБ РАТНОЙ С TOPOHbI

ШВА ПРИ ОДНОСТОРОННЕЙ СВАРКЕ СТАЛЕЙ

Изобретение относится к производству сварных стальных конструкций в различных отраслях промышленности, в частности при сварке труб, резервуаров, котельных обечаек и судовых конструкций.

Известна подкладка для формирования обратной стороны шва, состоящая из термостойкой основы, слоя сварочного флюса и слоя, непосредственно прилегающего к свариваемому иэделию, из базальта (13.

Ограничение высоты обратного валика осуществляется термостойкой основой. Однако, во время плавления образующаяся шлаковая ванна не противодействует интенсивному тепловому и силовому воздействию жидкого металла, в силу чего образуется обратный валик значительных размеров по ширине с углом между усилением и поверхностью свариваемого иэделия, близким к 90 . Наличие угла указано ной величины способствует образованию концентраторов напряжений и снижению прочности сварного соединения.

Наиболее близкой по технической сущности к изобретению является подкладка для формирования обратной сто роны шва при односторонней сварке сталей, содержащая гибкую несущую ленту с расположенным на ней формирующим слоем и элементами из неорганического материала (2), В данной подкладке слой из неорганического материала обеспечивает стабильность формирования шва по всей длине, поскольку состоит иэ смеси стеклопорошка и карборунда, связанных между собой латексом (естественным каучуком), однако не препятствует образованию обратного валика с углом между усилением и поверхностью свариваемого изделия, близкими к 90 что способствует образованию концентраторов напряжений и снижает прочность сварного соединения.

Целью изобретения является повышение качества сварного соединения °

Поставленная цель достигается тем, что в подкладке для формирования обратной стороны шва при односторонней сварке сталей, содержащей гибкую несущую ленту, формирующий слой и элементы иэ неорганического материала, укаэанные элементы выполнены в виде вставок, расположенных в формирующем слое заподлицо с его наружной поверхностью симметрично отно 0301 0

35

50 сительно оси ленты и выбранных из матерна л», температура плавления которого выше температуры плавления формирующего слоя на 100 — 350 С, а расстояние между вставками выбрано в соответствии с соотношением

F — 1,5 — 2, L где — толщина свариваемого металла;

Ь вЂ” расстояние между вставками.

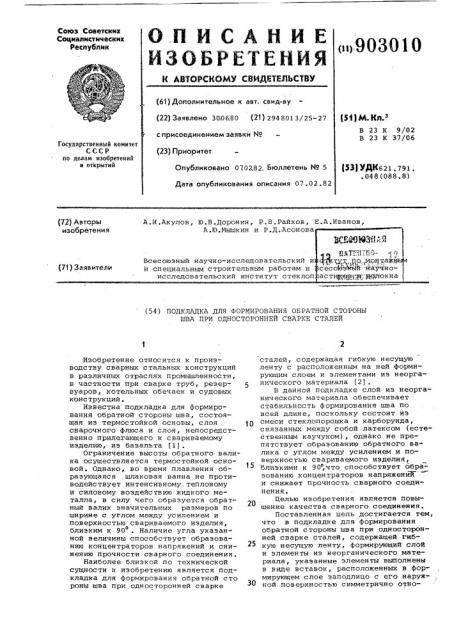

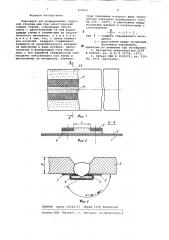

На.фиг. 1 схематически изображена предлагаемая подкладка, вид сверху; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — стыковое соединение свариваемого изделия с выполненным на предлагаемой подкладке швом.

Подкладка выполнена в виде гибкой несущей ленты 1 .с тонким слоем клея 2 постоянной липкости для крепления к свариваемому изделию 3, На ленте расположен формирующий слой 4, а заподлицо с его поверхностью, примыкающей к свариваемому изделию 3 симметрично относительно стыка, расположены вставки 5 из неорганического материала, выполненные в виде полос прямоугольного сечения. Температура плавления неорганического материала для формирования обратного валика шва оптимальной конфигурации должна быть выше температуры плавления формирующего слоя на 1 00 — 350 С .

Подкладка помещается под свариваемое изделие и приклеивается к его пов ерхн ос ти .

При сварке происходит проникновение расплавленного металла шва в .шлаковую ванну. Так как температура плавления вставок ниже температуры плавления формирующего слоя вставки задерживают на какое-то время прохождение жидкого металла в шлаковую ванну, в то же время между вставками жидкий металл свободно внедряется в шлаковую ванну. При этом усиление образуется с плавным переходом от обратного валика шва к плоскости свариваемого иэделия, Плавность перехода, т. е. угол между касательной к усилению обратного валика и плоскостью сваривае.мого изделия, зависит от перепада температур плавления материалов вставок и формирующего слоя. При малом перепаде температур вставки не препятствуют свободному внедрению жидкого металла в шлаковую ванну, а при большом — вставки удерживают жидкий металл, и усиление образовывается только между вставками, ширина обратного валика мала и угол между усилением и свариваемым изделием близок к 90 (см. таблицу) .

Расстояние между вставками определяется из соотношения б — 1 5 — 2

1 /

f где — толщина свариваемого металла; расстояние между вставками.

Это соотношение гарантирует получение обратного валика с шириной, пропорциональной ширине сварного шва, которая, в свою очередь, зависит от толщины свариваемого изделия ,(см. таблицу).

Данная подкладка для формирования обратной стороны шва предназначена для сварки углеродистых и низкоуглеродистых сталей, а поэтому максимальная температура плавления вставок не должна превышать 1650 С.

Применение формирующего слоя подкладки с вставками иэ неорганического материала с температурой плавления выше на 1 00 — 350 С температуры плавления остальной части формирующего слоя позволяет получить обратный валик шва с плавным перехоцом усиления к основному металлу.

Угол а(, перехода близкий к 150160 способствует повышению технологической прочности сварного соединения.

Такое сварное соединение обладает повышенной стойкостью к усталостным и знакопеременным нагрузкам, способно воспринимать наличие корроэионных сред.

Изобретение найдет наибольшее применение при сварке сталей, идущих на изготовление металлоконструкций, работающих под давлением, в условиях коррозионных сред и ударных нагрузок. (Ч

С 1

1 ф

< (СЧ

С Ъ

C)

РЪ

1

Ю сО 1

С 1 1

1 1

Ю ю I

С"Ъ

C)

tD

С )

Ю

cl

С 3

Ю

1Р

Р 7

Ю Ф

Р1

Ю Ф

Р1

Ю

СЧ

Г Ъ

М

Ю а о

4 о х (ч

Ф а х о

Я а

Ф и х а

< л о (:(Э

Ц

Ц о

И х х

9 х о

Ц

М и х

I и

1 Э

1 Х и

1 X 1

1 1

1 1

1 1

1 1 ! 1

1 I

1 I

C6C 1

v л

Э х х

1 Э

О(1 I х

1 (- о

1 — — 1

)

1 ! Э Cf 1 хэ о а (ЦЦй l ! ох

S. Э

> х

1 х о

Ц ((ха

l c69Х

1 (» 4 C4Q

1ЭДЭо I

I lcd& I

19(",Э I

ILИЕХ I

1 1

1

l о

cd Ц ! х и

l C4 ! Ф о

<6 9 1

Я Ц

ЭХВ к(а хио

Фф&

1 Ig

1 Occd 1D

1 с6

c6 U о( х о х ою о ию Ф

o.is III о! и ц m х l

Ф Д о 1 4 о о ( о .

6I V а

Фь оф о(л м п (:;

П(f4 ф3

903010

Гч ф

Y ми ои

Оо (Ю, Ю

„< (! Г Ъ (LD и 4 о

О

-л ю, ь л ф

< ) Ю

<6 1 cd л

Х Х хихl!

5ц 3ц аи ag

Ф Э

ы .(Y о

-л

Оо î ч ф с6 л

Х х (!

„(Си

1 о

Ц

v о

М е

Е Ю

Ф п ах 6 э ( (((!

М о, О

О

Дь х ф

c6 ccI

34 л е

O I!

Ц

Х (Ф р (ч ии

МЪ (4Ч (I

I

1 и 1 (I 1 ф °

1 м 1 о

° 1

° е 4

l4V 1

Оо

4Ю 1

НЮ I

tA !

6 i I

Х I

Х(! I

3ц а(6

Ф 1 ии

I

10 I

903010

Формула изобретения

ВНИИПИ Заказ 12522/17 Тираж 1150 Подписное

Филиал ППП "Патент", r. Ужгород, ул.Проектная,4 Подкладка для формирования обратной стороны шве при односторонней сварюе сталей, с одержащая гибкую ленту с расположенным на ней формирующим слоем и элементами из неорганического материала, о т л и ч а ющ а я с я тем, что, с целью повышения качества сварного соединения, элементы из неорганического материала,выполнены в виде вставок, расположенных в формирующем слое эаподлицо с его наружной поверхностью симметрично относительно оси ленты и выполненных из материала, температуРа плавления которого выше температуры плавления формирующего слоя на 100 — 350 С, а расстояние между вставками выбрано в соответствии с соотношением

Е

1,5 — 2 где о — толщина свариваемого материала; расстояние между вставками.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 439367, кл. В 23 К 37/06, 1973.

2. Патент США 9 3929270, кл. 22850, 1976 (прототип) .