Способ дуговой сварки труб

Иллюстрации

Показать всеРеферат

Союз Советскик

Соцыапистыческыи

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (Sl ) Дополнительное к авт. саид-ву (22) Заявлено 28. 07.80 (21) 2963434/25-27

В 23 K 31/06 с присоединением заявки М (23) Приоритет

3Ьоударотееииый комитет

СССР во делам . иэобретеиий и открытий с

Опубликовано 07.02.82. Вюллетень М 5 (53) УДК 621. 791. 75 (088. 8) Дата опубликования описания 07.02.82

В.А. Букаров, Ю.Н. Корнеев, В.А. Хаванов, Ю.С. Ищенко и В.К. Андрющенко (72) Авторы изобретения (54) .СПОСОБ ДУГОВОЙ СВАРКИ ТРУБ

Изобретение о1носится к сварке, в частности к способам дуговой сварки труб, и может найти применение в различных отраслях машиностроения при сварке нахлесточных соединений.

В судостроительной, химической, энергетической, авиа- и ракетостроении и других отраслях народного хозяйства часто встречаются нахлесточwe соединения труб, образующие сложную конфигурацию швов, к качеству которых предъявляются повышенные требования.

Известен способ дуговой сварки плавлением криволинейных торцовых швов преимущественно равной толщины, при котором дугу смещают от стыка по радиусу в сторону положительной кривизны, причем величину смещения выбирают такой, чтобы произведение ее на радиус кривизны было 20-50 мм 1.1)

Этот способ трудно осуществим при сварке швов сложной конфигурации, например эллипсных швов, так как сложно поддерживать все время изменяющуюся величину. смещения дуги, соответствующую радиусу кривизны в зоне сварки, и не применим для нахлесточных соединений.

Известен способ сварки внахлестку многослойных пакетов с толстыми лис тами, например, с фланцами, при ко- . тором осуществляют предварительную: прихввтку элементов соединения коФтактной (роликовой} сваркой, а затем производят сварку плавлением (23.

Однако предварительную прихватку, контактной сваркой трудно применять для получения швов сложной конфигу- . рации . Кроме того, переход с контакт- ной, сварки на дуговую снижает npqиэводительность процесса и требует . дополнительное оборудование.

Известен способ дуговой сварки труб, наиболее близкий к изобретению по технической сущности, при котором

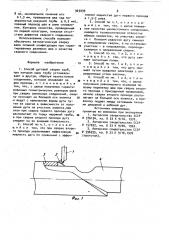

На фиг.1 показана схема начала сварки первого прохода; на фиг. 2.положение пятна дуги относительно траектории движения электрода; на фиг. 3 - положение электрода при сварке второго прохода; на фиг.45S

3 90303 одну трубу устанавливают в другую, образуя нахлесточное соединение,которое оплавляют за два прохода (3) .

В этом способе на трубе большего, диаметра и толщины выполняют ступенчатую разделку и сварку ведут с применением угла наклона электрода.

Этот способ трудно осуществим при сварке швов сложной конфигурации, а выполнение ступенчатои площадно- 1о .образной проточки невозможно при сварке тонкостенных элементов и зна1

I чительно повышает затраты на подготовку к сварке.

Целью изобретения является полу-. >5 чение гарантированных геометрических размеров швов при сварке эллипсных соединений.

Цель достигается тем, что в способе дуговой сварки труб, при кото- ув ром одну трубу устанавливают в другую, образуя нахлесточное соединение, которое оплавляют за два прохода, сварку начинают на .большой оси эллип. са и ведут с изменением формы дуги и путем ее сжатия в зависимости от положения дуги на участках эллипса,при этом при сварке первого прохода дугу располагают по торцу наружной трубы, а при сварке второго прохода дугу 3å смещают на ее внешнюю поверхность.

При сварке второго прохода увеличивают эффективную мощность дуги по сравнению с эффективной мощностью дуги первого прохода в 1,5-2 раза.

При наличии технологического отверстия вблизи нахлестки на участках эллипса с большим радиусом дуги сжимают в направлении сварки, а на остальных участках - в направлении,пер- 4в пендикулярном к- направлению сварки.

Дугу сжимают магнитным полем или путем вращения электрода с определенным углом заточки.

С целью получения равномерного уси ls ления по всему периметру шва при сварке второго прохода с присадочной проволокой начало сварки второго прохода располагает на большой оси эл" ли, а проволоку подают между активными пятнами дежурной и рабочей дуг.

9 ф схема подачи проволоки при сварке второго прохода с присадочной проволокой; на фиг. 5 - сечение сварного шва после сварки первого прохода;на фиг.6 - сечение шва после сварки второго прохода.

На фиг. 1-6 применены следующие обозначения: 1 — вольфрамовый электрод, 2 - сварочная дуга; 3 — наружная труба эллипсного соединения, 4внутренний элемент нахлесточного эллипсного соединения, 5 - пятно дуги; 6 — траектория движения электрода 1;v — скорость сварки; 7,8положения оси .электрода 1 при сварке первого" и второго прохода соответственно; 9 - сварной шов; С - длина дуги; 10 - присадочная проволока; — скорость подачи присадочной проволоки; 11 " пятно дуги 2 при дежурном значении тока; 12 - пятно дуги 2 при импульсном значении тока;

13 - технологическое отверстие, 14сечение шва после первого прохода;

15 — сечение шва после второго прохода; А — начало сварки первого прохода; В - начало сварки второго прохода.

Способ осуществляют следующим образом.

При выполнении швов сложной конфигурации в различных точках траектории сварки существуют различные условия теплоотвода, а значит, и изменяются размеры шва. При сварке ряда ответственных соединений предьявляются повышенные требования к геометрическим параметрам сварного шва. Программирование по скорости сварки и по сварочному току не всегда позволяет добиться получения размеров шва в заданных пределах, Изменение формы дуги в зависимости от положения ее на участках соединения дает возможность стабилизировать размеры шва. Например, необходимо осуществить сварку эллипсного нахлесточного соединения с технологическим отверстием 13 во внутреннем элементе 4.

При сварке первого прохода электрод 1 устанавливают таким образом, чтобы дуга 2 образовывала активное пятно 5 в зоне нахлестки свариваемых деталей, трубы 3 и элемента 4 (фиг. 1). Начало сварки располагают на большой оси эллипса в точке А и сжимают дугу 2 в направлении, перпен903039 6 дикулярном к направлению скорости. сварки Y . На участках эллипса с большим радиусом дугу 2 сжимают в направлении скорости сварки ч (пятно 5) и так далее по всей траектории 6 движения электрода 1. Сварку производят в импульсном режиме. Такая деформация столба дуги 2 обусловлена наличием отверстия 13 в центре эллипса. Сжимая дугу 2 таким образом, to

1исключают оплавление краев этого от верстия, что недопустимо согласно требованиям к качеству сварного соединения. Начало сварки в точке А обусловлено наилучшими условиями тепло- qs отвода в этом месте соединения. Сварку первого прохода проводят на пониженной. эффективной мощности дуги

2, обеспечивая проплавление (сечение

14 шва) на небольшую величину в зоне 20 нахлестки (фиг.5). При выполнении второго прохода дугу 2 смещают в сторону наружной поверхности соединения на 2-3 длины дуги и увеличивают эффективную мощность ее по срав- 2 нению с эффективной мощностью дуги

2 первого прохода в 1,5-2 раза (фиг.3). Увеличение мощности дуги

2 необходимо для обеспечения заданного .минимального сечения .15 сварного30 шва за счет стекания металла со стенки трубы 3 (фиг.6). Смещение дуги

2 в сторону наружной поверхности обеспечивает расплавление ее, и в этом случае не происходит оплавление отверстия 13. Дугу 2 сжимают магнитным полем либо формой заточки электрода 1. Например, применение клиновой заточки вольфрамового электрода 1 (фиг. 1) обеспечивает изменение формы ар дуги 2 по периметру эллипса, как по-! казано на фиг.2. В общем случае положение пятна 5 дуги относительно нахлестки меняют поворотом электрода

1 вокруг своей оси.

45,в пределах 2"6 об/мин-. Второй проход выполняли двумя вариантами: с присадочной проволокой и без нее.

В случае сварки без присадки электрод смещали в сторону наружной поверхности нахлестки на 3 мм и начало сварки было расположено в том же месте, что и при первом проходе.

Параметры режима сварки второго прохода те we, что и при первом, кроме длительности импульса тока, которая равна 0,2 с.

При выполнении сварки второго прохода с присадочной проволокой

Ф 1,2 мм марки 7 И начало сварки располагали на противоположной стороне большой оси эллипса. Режим сварки, как и при сварке без присадки, скорость подачи проволоки 4,6 м/ч.

Применение предлагаемого способа позволит"избежать оплавлений кромок отверстия, получить размеры шва в .заданных пределах (ширина шва 5При необходимости получения дополнительного равномерного усиления по всему периметру соединения сварку второго прохода осуществляют с проволокой 10. Последнюю для упрощения конструкции сварочного автомата подают в одном направлении относительно большой оси эллипса со скоpOcTbe V> в зону между активными пятнами ll и 12 дежурной и рабочей дуг (фиг.4). Такая подача проволоки

10 обеспечивает стабильный капельный перенос присадки в сварочную ванну и качественное формирование валика шва

Сварку второго прохода с проволокой 10 начинают из точки В против часовой стрелки, что обеспечивает более равномерное усиление шва.

Пример осуществления способа.

Способ дуговой сварки неплавящимся электродом осуществляли при сварке нахлесточных соединений дросселя ф 10 мм с трубой ф 13 " 1/5 мм из титанового сплава 7М по эллипсному периметру. Дроссель имел технологическое отверстие. Сварку осуществляли на установке типа СА-358, разработанной специально для.сварки этих соединений. Собранные на прихватах соединения закрепляли в медной цанге, которая приводилась в движение по эллипсной траектории относи-. тельно неподвижного вольфрамого электрода. Электрод затачивали в форме клина, обеспечивая сжатие пятна дуги.

Первый проход выполняли без присадочной проволоки, располагая конец электрода на расстоянии 1 мм от поверхности дросселя. Начало сварки располагали на большой оси эллипса, направление сварки - против часовой стрелки. Режим сварки первого прохода был следующим: импульсный ток прямой полярности, ток в импульсе 3ч

60 А, ток в паузе 1 4 А, длительность импульса t 0,1 с,длительность паузы Ф„ 0,3 с,ч - по программе на 12 участках эллипса

903039

8 мм, минимальное сечение его 1,3 мм, превышение шва над поверхностью наружной трубы 4 0,3 мм), плавный переход шва в зоне сплавления..Контроль качества, проведенный по первой категории, показал отсут.ствие дефектов сварного соединения.

Использование способа позволит обеспечить автоматическую сварку швов сложной конфигурации при гаран- tO тированных размерах шва и качества сварного соединения. формула изобретения

Способ дуговой сварки труб, при котором одну трубу устанавливают в другую, образуя нахлесточное соединение, которое оплавляют за 2О два прохода, о т л и ч а ю щ и " с я тем, что, с целью получения гарантированных геометрических размеров швов при сварке эллипсных соединений, сварку начинают на большой оси эллипса 2S ,и ведут с изменением формы дуги путем ее сжатия в зависимости от положения дуги на участках эллипса,при этом при сварке первого прохода дугу располагают по торцу наружной трубы, зф а при сварке второго прохода дугу смещают на ее внешнюю поверхность.

2. Способ по::и. 1, о т л и ч а юшийся тем, что при сварке второ-. го прохода увеличивают эффективную мощность дуги по сравнению с эффективнои мощностью дуги первого прохода в 1,5 -2 раза.

3. Способ по п.1, о т л и ч а юшийся тем, что, с целью повышения качества нахлесточного соединения, . имеющего технологическое отверстие вблизи нахлестки, на участках эллипса с большим радиусом дугу сжимают в направлении сварки, а на остальных участках - в направлении, перпендикулярном к направлению сварки.

4. Способ по пп. 1 и 2, о т л ич а ю шийся тем, что дугу сжимают магнитным полем.

5. Способ по пп. 1 и 2, о т л ич а ю щ и " с я тем, что дугу сжимают путем вращения электрода с определенным углом заточки.

6. Способ по пп. 1 и 2, о т л ич а ю шийся тем, что, с целью получения равномерного усиления по всему периметру шва при сварке второго прохода с присадочной проволокой, начало сварки второго прохода располагают на большой оси эллипса, а проволоку подают между активными пятнами дежурной и рабочей дуг.

Источники информации, принятые во .внимание при экспертизе

1. Авторское свидетельство CCCP

И 376194, кл. 8 23 K 9/16, 1970.

2. Авторское свидетельство СССР

tP 157022, кл. B 23 К 9/00, 1962.

3. Авторское свидетельство CCCP Г 596395, кл. B 23 K 9/16,1976 (прототип) .

903039

Составитель Л. Назарова

Техред И. Надь Корректор И. Пожо

Редактор 3. Бородкина

Тираж 1150 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, N-35, Раувская наб., д. 4/5, Заказ 12523/18 и

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4