Способ обработки поверхности камня

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, (61) Дополнительное к авт. свид-ву (22) Заявлено 13.02.80 (21) 2883908/29-33 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 07.02.82. Бюллетень № 5

Дата опубликования описания 07.02.82 (51) М. К ..

В 28D 1/00

Гееударстеенныл кенлтет по делан иэееретений и открытий (53) УДК 679.8.05 (088.8) (72) Автор изобретения

А. К. 11окур

1

Запорожский машиностроительный институт им. В..-Му4аря.... ( (71) Заявитель (54) СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ КАМНЯ

Изобретение относится к способам обработки камня и может быть использовано для обработки поверхности при изготовлении декоративных изделий, а также для терми- ческого разрушения резки.

Известен способ обработки природного камня, включающий нагревание обрабатываемой поверхности с последующим охлаждением с помощью сверхзвуковой струи сжатого воздуха и абразивных частиц (1).

Этот способ не обеспечивает возможности обработки поверхности при изготовлении декоративных изделий из камня, так как его операции и их последовательность не обеспечивают направленного трещинообразования и направления линии обработки и по глубине глыбы, поскольку операции нагрева и охлаждения осуществляются с разрывом во времени, и за это время разрыва между операциями тепло, переданное горелкой в зону обработки, успевает рас-, пространиться в смежные зоны, не подлежащие обработке, что при последующем 20 охлаждении приводит к появлению трещин вне зоны обработки и на глубину большую, чем заданная, т. е. этот способ не обеспе2 чивает качества поверхности, необходимого при рельефной обработке поверхности камня.

Наиболее близок к предлагаемому способ обработки поверхности камня, включающий синхронное перемещение пятен нагрева и охлаждения по поверхности камня (2).

Этот способ не обеспечивает точности и производительности при рельефной обработке, так как охлаждающая зона кольцом охватывает пятно нагрева.

Экспериментально установлено и следует из теории, что образование трещин происходит перпендикулярно от области нагрева к области охлаждения..При этом согласно известному способу охлаждающая зона выдерживается в форме кольца, охватывающего зону нагрева, что вызывает трещинообразование во всех направлениях от пятна нагрева к кольцевой зоне охлаждения. А поскольку зона охлаждения выходит за пределы зоны обработки, в особенности, когда поперечное сечение обрабатываемого рельефа меньше диаметра пятна нагрева, трещинообразование выходит за пределы обрабатываемого сечения. Кроме того, пространственно постоянное положение зоны охлаждения относительно пятна нагрева.

903134 не позволяет произвести регулировку глубины залегания создаваемого перепада (градиента) температур, что исключает возможность регулирования толщины снимаемого. слоя, а следовательно не обеспечивает точности обработки по глубине, По известному способу для охлаждения пользуются водой, которая нужна в первую очередь для создания звукоизолирующего колпака. Охлаждающая вода, попав на разогретую поверхность, образует пар, который является постоянной прослойкой между разогретой, охлаждаемой поверхностью и охлаждающей водой, что приводит к резкому снижению коэффициента теплопередачи. Отсюда — слабый эффект охлаждения, малый перепад температур, большие энергозатраты и малая производительность.

Цель изобретения — повышение производительности и качества обработки поверхности природного камня при рельефной обработке.

Для достижения поставленной цели при обработке поверхности камня способом, включающим синхронное перемещение пятен нагрева и охлаждения по поверхности камня, охлаждение осуществляют средой с отрицательной температурой, а пятно охлаждения размещают в пределах границ зоны обработки вне пятна нагрева и перемещают за пятном нагрева или относительно последнего и изменяют расстояние между центрами пятен нагрева и охлаждения.

Сущность предлагаемого способа заключается в следующем.

Производят местное охлаждение средой с минусовой температурой, перемещая зону охлаждения за пятном нагрева в любом положении влево от пятна нагрева, вправо от пятна нагрева, впереди и сзади пятна нагрева (согласно контуру зоны обработки), а это обеспечивает направленное трещинообразование согласно положению зоны охлаждения и пятна нагрева, т. е. в пределах требуемого направления обработки, чем достигаются точность обработки в горизонтальной плоскости и повышение производительности.

Охлаждение средой с минусовой температурой обеспечивает получение максимального перепада (градиента) температур при минимальной температуре нагрева поверхности, а направленное трещинообразование происходит перпендикулярно от области нагрева к области охлаждения.

Если поперечное сечение паза (фиг. 4) меньше диаметра пятна нагрева, при его обработке диаметр пятна охлаждения выдерживают не более поперечного сечения паза, если оно больше диаметра пятна нагрева (фиг. 3), диаметр пятна охлаждения выдерживают равным диаметру пятна нагрева. Это обеспечивает направленное трещинообразование только в пределах границ

4 а зоны обработки а следовательно обеспечивает точность рельефной обработки в горизонтальной плоскости. Изменение расстояния между центрами пятен нагрева и зоны охлаждения обеспечивает регулирование

S глубины образования максимального перепада (градиента) температур при минимальной температуре нагрева обрабатываемой зоны. Это создает условия, обеспечивающие регулирование толщины снимаемого слоя,. а следовательно повышает точность и произ р водительность рельефной обработки rio глубине.

Для проверки. эффективности предлагаемого способа были проведены испытания известного и предлагаемого способов.

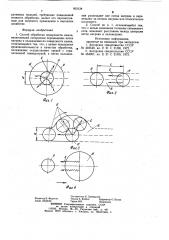

Испытания иллюстрируются схемами расположения пятна нагрева и охлаждения, где Н вЂ” пятно нагрева, Π— пятно охлаж-. дения, а — зона полезного трещинообразования и скалывания; d — зона вредного трещинообразования. Стрелками указано направление движения пятен.

Пример 1. Обрабатываемую зону каменной глыбы (янцевский гранит) нагрели пламенем реактивной горелки и одновременно охладили водяным колпаком, образующим замкнутую круговую охлаждаемую зону.

Затем синхронно передвинули пятно нагрева и круговое пятно охлаждения вдоль обрабатываемой зоны. Скорость перемещения пятна нагрева — до 100 мм/мин, глубина снимаемого слоя 3 — 5 мм. Ширина обрабатываемой строки 30 — 50 мм.

Взаимное положение пятна нагрева и пятна охлаждения не изменилось.

Исследования обработанной зоны показали, что за пределами границ зоны обработки трещины вертикальная стенка, ограниSS чивающая выработанную зону, имеет углубления, сколы и глубокие трещины, т. е. трещины и другие дефекты имелись в зоне, по которой перемещалась круговая зона охлаждения, но которая не подлежала обработке (см. фиг. 1) — зона д.

Затем эту же поверхность глыбы обра. ботали предлагаемым способом (фиг. 2) с применением местного направленного охлаждения. Для нагрева использовали известную горелку с подвижно укрепленной

4s на ее корпусе трубкой для подачи охлаждающего реагента. За пятном нагрева от реактивной горелки подавали хладоагент в виде струи воздуха, создающей пятно охлаждения с температурой — 10 С. Расстояние между

50 центрами пятен нагрева и охлаждения составило 40 мм. Процесс трещинообразования и скалывания имел место только в зоне а. При этом ширина строки составила 30—

50 мм, глубина снимаемого слоя 3 — 5 мм, скорость перемещения пятна нагрева (скорость обработки) 170 мм/мин. Это позволило уменьшить время обработки одной строки и повысить производительность обработки поверхности на 30 — 40 /О.

903134

При повышении скорости перемещения до 250 мм/мин глубина снимаемого слоя уменьшается до 2 — 3 мм, что позволяет повысить точность обработки поверхности при высокой производительности и уменьшить объем дальнейших ручных работ по приданию камню требуемой конфигурации.

Пример 2. Применяемым в промышленности способом термического разрушения гранита с помощью реактивной горелки в глыбе прорезали глубокий паз шириной 50 мм построчным методом, т. е. перемещали горелку вдоль паза многократно. Каждый проход осуществляли со скоростью 70 мм/мин, глубина снимаемого слоя за один проход составляла 3 мм. Таким образом, паз глубиной 30 мм был прорезан за 10 проходов.

Затем прорезали паз указанных размеров предлагаемым способом, т. е. с применением сопутствующего принудительного охлаждения. Для этого за пламенем горелки (пятном нагрева) на расстоянии 30 мм от него на обрабатываемую поверхность подали хладоагент с температурой — 10 С. Это позволило увеличить скорость проходки до 150 мм/мин даже при прежней глубине снимаемого слоя, Время на прорезку паза сократилось на

50 / . Анализ обработанных зон показал, что при обработке по известному способу отклонение по глубине сечения составило

1,5 — 2 мм, на стенках паза имелось множество трещин и углублений, на верхних кромках — сколы. Паз, выполненный предлагаемым способом, имел отклонение по глубине сечения до 1 мм, трещины в боковых стенках и сколы на кромках отсутствовали.

Пример 3. Поверхность глыбы обработали предлагаемым способом. При этом скорость проходки оставалась постоянной и составила 150 мм/мин. Оставались постоянными также ширина строки и размеры пятен нагрева и охлаждения. Изменяли только расстояние между центрами пятен нагрева и охлаждения в пределах 20 — 120 мм.

В зависимости от этого расстояния изменялась также глубина снимаемого слоя (см. табл.)

Расстояние 20 40 60 80 100 120 между центрами пятен, мм

Глубина снимаемого слоя,.мм 3 5 6 5 4 4

При обработке глыбы известным способом с неизменным расстоянием между пятном нагрева и охлаждения со скоростью перемещения 150 мм/мин глубина снимаемого слоя составила 2 — 3,5 мм. Следовательно, изменением расстояния между пятном наI грева и пятном охлаждения можно добиться оптимальной глубины снимаемого слоя и повысить скорость обработки на 20 — 40 /<, не изменяя параметров горелки и охлаждающего реагента. При этом повышается точность обработки благодаря меньшему разбросу размера толщины снимаемого слоя и регулированию этой толщины до заданных размеров путем изменения расстояния между пятнами нагрева и охлаждения, Такое регулирование при известном способе невозможно из-за того, что охлаждение осуществляют круговым пятном, концентрично охватывающим пятно охлаждения, т. е. исключена возможность изменения положения пятен друг относительно друга.

5 о

Пример 4. На аналогичной гранитной глыбе необходимо было прорезать паз с поперечным сечением, меньшим диаметра пятна нагрева. В данном случае (см. фиг. 4) вся последовательность операций и режимы аналогичны приведенным в примерах 1 — 3, а диаметр пятна охлаждения выдерживали не более поперечного сечения паза, что исключало трещинообразование за пределами сечения паза и скалывание его кромок.

Таким образом, описанный способ обработки поверхности камня обеспечивает: повышение точности рельефной обработки поверхности в 3 раза за счет направленного трещинообразования и регулирования толщины снимаемого слоя, достигнутого зв местным охлаждением в пределах границ зоны обработки; повышение производительности процесса рельефной обработки поверхности декоративных изделий в 2 — 3 раза за счет увеличения скорости обработки, скорости перемез щения горелок и повышения толщины снимаемого слоя, за счет регулирования расстояния между пятном нагрева и пятном охлаждения; позволяет значительно сократить приме4 нение ручного труда при изготовлении декоративных изделий из камня путем повышения точности обработки, обеспеченного местным охлаждением в пределах границ зоны обработки средой с минусовой температурой, перемещением зоны охлаждения за пятном

4s нагрева, регулированием изменения расстояния между центрами пятна нагрева и зоны охлаждения; позволяет экономить калорийное топливо, т. е. использовать в горелках некалорийное топливо и уменьшигь его расход в 2 раза путем достижения максимального перепада (градиента) температур при минимальном нагреве поверхности, обеспеченного применением местного охлаждения средой с минусовой температурой и изменением расстоя . ния между зонами нагрева и охлаждения, .

Надежность способа и возможность его использования для рельефной обработки поверхности камня при изготовлении деко903134

Составитель К. Хам идулов

Редактор Б. Федотов Техред А. Бойкас Корректор О. Билак

Заказ 12534/23 Тираж 603 Подлисное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва; Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

7 ративных изделий, требующих повышенной точности обработки, делает его перспективным для широкого применения в народном хозяйстве.

Формула изобретения

1. Способ обработки поверхности камня, включающий синхронное перемещение пятен нагрева и охлаждения по поверхности камня, отличающийся тем, что, с целью. повышения производительности и качества обработки, охлаждение осуществляют средой с отрицательной температурой, а пятно охлажде8 ния размещают вне пятна нагрева и перемещают за пятном нагрева или относительно последнего.

2. Способ по п. 1, отличающийся тем, что, с целью изменения толщины снимаемого слоя, изменяют расстояние между центрами пятен нагрева и охлаждения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетеяьство СССР № 403549, кл. Е 21 С 21/00, 1972.

2. Авторское свидетельство СССР № 454057, кл. Е 21 С 21/00, 1972.