Способ ультразвуковой сварки полимерных пленок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсник

Соцналнстичвсннк

Республик

«i> 903160 (61) Донолннтельное к авт. свид-ву (5! )М. Кл.

В 29 С 27/08 (22) Заявлено 12. 06. 80 (21) 2939759/23"05 с нрнсоедннением заявки МЮ

}Ъиуйиритмниый кимитит

СССР

«в аилзм изебратеиий и итирнти6 (23) Приоритет

Онубликовано 07. 02. 82 Бюллетень я1 5 (53) УДК 678 029.4З(088.8) Дата онубликовання описания 07 02.<

И.В.Мозговой, Л.А.Шестель, В.А.Соколов и В.В.Самчелькин (72) Авторы изобретения (71) Заявитель

Омский политехнический институт

/ (54) СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПОЛИМЕРНЫХ

ПЛЕНОК

Изобретение относится к области сварки пластмасс, а.именно к способам ультразвуковой сварки многослойных полимерных пленок, например фотокинопленок на лавсановой или триаце татной основе, полиэТиленовой поли;этилентерефталатных (ПЭ-ПЭТФ) пленок и т.д.

Известен способ ультразвуковой сварки полимерных материалов f33„ при котором ввод ультразвуковой энергии в свариваемые материалы осуществляют инструментом, расположенным под углом к их поверхности. Лри этом векторы статического давления и амплитуды ультразвуковых колебаний рабочего торца инструмента могут быть разложены на горизонтальные (или касательные) и вертикальные (или нормальные) составляющие.

Недостатком способа является то, что совместные действия касательных и нормальных составляющих вектора амплитуды сварочных ультразвуковых

2 колебаний рабочего торца инструиен" .та вызывают увеличение деформации сдвига материала в зоне шва в процессе сварки, приводящие к его утонению, уменьшение сплошности по длине ава и снижение его прочности.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ ультрато звуковой сварки полимерных пленок, включающий сдавливание соединяемых пленок, подачу подогревающего и сварочного импульсов ультразвуковых колебании, нормальных к плоскости сварки f23.

Недостатком способа является низ кая прочность сварного соединения многослойных пленок, имеющих мягкие и жесткие слои; вследствие того, что мягкие слои пленки после подогревающего импульса остаются в зоне шва и подвергаются деструкции при сварке жестких слоев.

90316

Целью изобретения является повы- шение прочности сварного соединения многослойных полимерных пленок, имеющих мягкие и жесткие слои, эа счет удаления иэ зоны сварки мягких слоев.

Эта цель достигается тем, что по способу ультразвуковой сварки полимерных пленок, включающему сдавпивание соединяемых пленок, подачу подогревающего и сварочного импульсов ульт" 16 развуковых колебаний, нормальных к плоскости сварки перед подачей сварочного импульса ультразвуковых колебаний на зону соединения воздействуют ультразвуковыми колебаниями, касатепь-1% ными к плоскости сварки.

Это обеспечивает вытеснение из зоны сварки касательными колебаниями низкопрочных .слоев, входящих в многослой-ур ные пленки, а следовательно, качественную сварку по их несущим высокопрочным слоям.

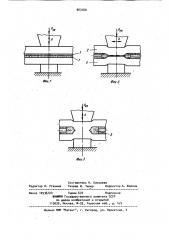

Способ ультразвуковой сварки многослойных полимерных пленок поясняется 35 чертежами, на которых изображены стадии процесса сварки: на фиг. 1 - подача подогревающего импульса; на фиг.2.подача импульса ультразвуковых колебаний, касательных к плоскости свар- 5Е ки; на фиг, 3 — подача сварочного импульса.

Способ ультразвуковой сварки многослойных полимерных пленок осуществляется следующим образом.

3$

С вари ваемые материалы сдавливают с усилием Р,равным 1,5-3,5 ИПа, пос" пе чего в них вводятся в качестве подогревающего импульса нормальные к плоскости сварки ультразвуковые коле- 4в бания (УЗК) (см. фиг. 1 j с амплитудой

А = 20-25 мкм и частотой f 20-60 кГц, а продолжительность импульса с„ составляет 0,05-0,08 с, т.е. такое количество ультразвуковой энергии, которое необходимо для расплавления низкопрочных мягких слоев 1 пленок. По окончании действия подогревающего импульса в зону сварки подается импульс ультразвуковых колебаний, касательных к плоскости сварки (см.фиг.2), амплитуда которых составляет А = 1015 мкм, а продолжительность = 0,040,06 с. При этом мягкие слои, расплавленные подогревающим импульсом,удаляются из зоны сварки. В результате . создаются условия для контакта по всей площади шва жестких, относи тельно. прочных слоев 2 между собой.

0 ф

Вытесненные, не деструцированные по перечными колебаниями мягкие слои образуют вокруг шва (по всему его контуру) так называемый окопошовный грат 3, обеспечивающий дополнительную прочность сварного соединения.

Экспериментально установлено, что если продолжительность импульса, касательного к плоскости сварки, меньше

0,0ч с ((. <0,04 с), то это приводит к ухудшению акустического контакта между высокопрочными слоями вследст" вие недостаточного удаления мягких слоев иэ эоны сварки.

Продолжительность этого импульса свыше 0,08 с () 0,08 с) существенного влияния на процесс сварки не оказывает, так как при достижении времени Со= 0,08 с поверхность контакта между высокопрочными слоями близка к 1003 и дальнейшее увеличение продолжительности импульса, касательного к плоскости сварки, технологичес" ки нецелесообразно.

Затем в зону контакта жестких предварительно подогретых от мягких слоев соединяемых пленок подают сварочный импульс, представляющий собой нормальные ультразвуковые колебания с амплитудой 20-25 мкм и продолжительностью импульса = 0,15 — 0,2 с, количество энергии, которой необходимо и достаточно для достижения сварочных температур на соединяемых поверхностях этих слоев и получения качественной сварки, после чего снимается сварочное давление с соединяемых пленок.

Пример 1. В качестве свариваемого материала используют фотопленку, представляющую собой полимерную систему и состоящую из двух слоев, один из которых является несущей основой, состоящей из полиэтипентерефтапата или триацетата. Толщина основы д = 140 мкм. Другой (ф тоэмульсионный) слой имеет толщину б = 20 мкм и состоит из смеси галогенидов серебра с желатином.

В процессе сварки указанным способом подлежащие соединению концы пленок помещают в рабочий зазор между ультразвуковым сварочным инструментом и опорой.

Параметры ультразвуковой сварки следующие: частота ультразвуковых колебаний

- 40 кГц, 5 . 9031 сварочное давление Рд> - 30 МПа; подогревающий импульс: амплитуда нормальных УЗК Ая = 25 мкм, продолжительность с„= 0,07 с, импульс, касательный к плоскости 5 сварки: амплитуда касательных УЗК

А, = 15 мкм, продолжительность С = 0,05. с; сварочный импульс. амплитуда нормальных УЗК Ая = 25 мкм, продолжительность С = 0,18 с.

При этом расплавленные и вытесненные из зоны сварки желатиновые слои, образуя околошовный грат вокруг шва, обеспечивают дополнительную прочность 5-74 сварного соединения, а суммарная прочность сварного соединения на срез, полученная данным способом, составляет б5-70 к основному материалу, что в 1,5-2 раза вы" ше про ности сварных соединений, полученных известными способами.

П р и и е р 2, В качестве свариваемого материала используется комбинированная полиэтиленовая полиэти- лентерефталатная пленка, которая соединяется по полиэтиленовым слоям.

Иараметры ультразвуковой сварки следующие: частота ультразвуковых колебаний ЗО

f = 40 кГц; сварочное давление Рд, = 2,5 НПа; подогревающий импульс: амплитуда нормальных УЗК Ан я 25 мкм, продолжительность Фп = 0,09 с, 35

Импульс, касательный к плоскости сварки: .амплитуда касательнь1х УЗК

А = 15 мкм, продолжительность с„ = 0,07 с, 40 сварочный импульс: амплитуда нормальных УЗК Ан = 25 мкм, продолжительность = 0,25 с.

Зто обеспечивает качественную сварку по ПЭТФ-пленкам, а вытесненные в фз расплавленном состоянии полиэтиленовые слои образуют по периферии шва околошовный грат, создающий дополнительную прочность (10-153 в прочности шва} сварочного соединения, которая в ито- в ге составляет 70-754 от прочности основного материала.

Введение в процесс ультразвуковой сварки многослойных полимерных плебО нок дополнительного импульса, пред" ставляющего собой касательные ультразвуковые колебания определенной продолжцтельности, создает возможность без перегрева до состояния деструк-, ции интенсивного удаления из зоны сварки мягких, не обеспечивающих высокой прочности слоев многослойных полимерных пленок, тем самым создавая надежный акустический контакт между слоями пленки, обладающими высокой прочностью. Зто ведет к получению прочного сварного соединения между этими слоями, при этом нагретые до вязко-текучего. состояния и не деструктированные мягкие слои образуют по контуру шва силовой около-. шовный грат, обеспечивая дополнитель- ную прочность полученного сварного соединения.

Применение способа ультразвуковой сварки многослойных полимерных пле" нок обеспечивает повышение прочности сварных соединений, по сравнению с прочностью, полученной известными способами в 1,5-2 раза.

Формула изобретения

Способ ультразвуковой сварки полимерных пленок, включающий сдавливание соединяемых пленок, подачу подогревающего и сварочного импульсов ультразвуковых колебаний, нормальных к плоскости сварки, о т л и ч а ющ и йс я тем, что, с целью повышения прочности сварного соединения многослойных полимерных пленок, имеющих мягкие и жесткие слои, за счет удаления из зоны сварки мягких слоев, перед подачей сварочного импульса ультразвуковых колебаний на зону соедине" ния воздействуют ультразвуковыми коле-. баниями, касательными к плоскости сварки.

Источники информации, принятые во внимание при экспертизе:

1. Волков С.С. и др. Сварка пластмасс ультразвуком. И., "Химия", 1974, с. 16.

2. Авторское свидетельство СССР

И 713392, кл. В 29 С 27/08, 1977 (прототип).

Состаеитель Н. елисеева

Редактор Л. Утехина Техред И. Тепер Корректор А. Ференц

° а ° юЮ

Заказ 12Яб/24 Тираж 672 Под пи сное

8НИИПИ Государственного комитета СССР ло делаи изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4