Способ ультразвуковой сварки полимерных материалов

Иллюстрации

Показать всеРеферат

(д) Автор изобретени4!

Ф ("" ( +-x :. r.. .".g Г;, <

И. В . Иоз Говой

Омский политехнический институт (71) Заявнтель (5>t) СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПОЛИМЕРНЫХ

МАТЕРИАЛОВ

Изобретение относится к области сварки пластмасс, .а именно к способам сварки ультразвуком материалов из. мелкодисперсных частиц и волокон.

Известен способ образования соединений внутри полимерного материала путем разогрева его в пресс"форме с одновременным действием сдавливающего усилия и ультразвуковых колебаний Ц1.

Недостатком способа является то, что в результате разогрева в пресс" форме структурные зерна составляющих компонентов размягчаются, что исключает воэможность образования связей между зернами компонентов без разру" шения последних.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ ультразвуковой сварки полимерных материа" лов, включающий сдавливание материала и воздействие на него ультразву- . ковыми колебаниями (2l

Недостаток укаэанного способа заключается в том, что при сварке материала в виде твердых частиц или волокон длительное непрерывное действие ультразвуковых колебаний приводит к полному разрушению структурных составляющих и снижению прочностных свойств материала в результате пере" грева и деструкции.

Целью изобретения является повышение прочности соединения материала в виде твердых частиц или волокон.

Эта цель достигается тем, что по способу ультразвуковой сварки полимерных материалов, включающему сдав15

v ливание материала и воздеиствие на него ультразвуковыми колебаниями, ультразвуковыми колебаниями на мате" риал воздействуют периодически с длительностью периодов, изменяющейся по экспоненте, При этом длительность первого периода определяют по началу плавления частиц на их границах,, причем после каждого периода воэдейст л . -p(n-1)

4, м .е

3Ф где Q и С„- соответственно первый и последующий периоды включения ультразвуковых колебаний Ф n - номер периода; р - коэффициент поглощения ультразвуковых колебаний в данном материале.

Сущность изобретения поясняется

5О примерами выполнения способа.

3 90316 вия ультразвуковыми колебаниями на материал последний выдерживают под, давлением до охлаждения материала ниже температуры кристаллизации.

Это обеспечивает образование межкомпонентных соединений внутри материала без нарушения исходной структуры

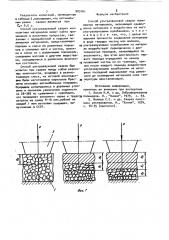

На фиг. 1 изображена схема щйщесса образования межкомпонентных соеди- 1в нений материала; на фиг. 2 - график изменения продолжительности включений ультразвуковых колебаний.

Способ ультразвуковой сварки заключается в следующем. 15

Сдавленный усилием Р материал 1 подвергают периодическому воздействию колебаний, передаваемых от ультразвукового инструмента 2. При этом максимум ультразвуковой энергии погпощается в зоне, расположенной вблизи излучающей поверхности инструмента

2, где в результате граничного трения между, поверхностями частиц (вОлокон компонентов) происходит их подплавление, что может быть зафиксировано по мличине осадки инструмента. Последняя устанавливается экспериментальным путем и зависит от физико-механического состояния свариваемого материала. Восле достижения определенйой осадки или спустя время ц ультразвук выключают, и матерйал под давлением выдерживают до полного охлажде"

»»ия и кристаллизации, образовавшейся между частицами, размягченной прослой" 55 кь » После эатвердевания прослоек границы разделов между частицами исчезают и образуется монолитный слой ho, обладающий меньшей способностью пог° вещать ультразвуковые колебания, так 46 как границы разделар явлйющиеся ос .новным поглотителем энергии ультразвуковых колебаний, исчезают. Ори включении второго импульса ультразвуковых колебаний энергия ультразвука через слой ho передается слою h, в котором вновь по границам частиц в ре.зультате граничного трения выделяется тепло и обраэуютсл соединения, т.е, процесс внутренней. сварки в слое h повторяется типично,,как и в слое h . Однако вследствие того, что ,поглощение в слое bo все же имеется, время б» второго импульса ультразву1 4 ковых колебаний сокращается до такой продолжительности, при которой материал в слое ho не нагревается выше температур, нарушающих его структуру, например ориентацию полимеров или полное расплавление частиц. Поэтому и толщина слоя h получается меньшей

h, а толщина слоя hg 4hq и т.д.

Следует отметить, что в реальном ïðîцессе внутренней сварки четкой границы между слоями h 0> Ь», h2. и т .д. йе существует. Экспериментально установлено, что оптимальным, с точки зрения получения наибольших прочностных свойств различных материалов, является снижение времени ультразвуковых импульсов по экспоненциальному закону

И р и и е,р 1. Заготовка невулканизованной смеси из синтетического каучука 5К и СКН-26, сажи и других материалов, находящейся в застеклованном состоянии, готовым изделием для которой является образец в виде цилиндра gf 50 мм и высотою 20 мм, подвергалась ультразвуковой сварке при следующих режимах:

Статическое давление 5 кгс/см амплитуда ультразвуковых колебаний 30 мкм

Частота ультразвуковых колебаний . 20 кгц

Продолжительность первого импульса ультразвуковых колебаний 03с

Количество импульсов и = 8.

8 результате ультразвуковой сварки были получены следующие прочностwe показатели, характеризующие материал после его сварки (см.табл.1).

903161 таблица 1

Вид испытаний

Исходный материал

Сопротивление разрыву, . кгс/см

105

Напряжение при 3003 удл е кгс/см

41

36

487

453

398

249

472

213

394

227

408 после старения

Статическое давление 4,5 кгс/см ® Амплитуда ультразвуковых колебаний 30 мкм

Частота ультразвуковых колебаний

Продолжительность первого импульса ультразвуковых коле" баний 0,5 с

Количество импульсов n 5

8 результате сварки между моново", локнами капронового корда и резиновой смесью были получены следующие пока затели прочности при испытании на раздир в кгс/см (см. табл. 2) .

Таблица 2

20 кгц

Иатериал, полученный каландрованием

Иатериал, полученный внутренней сваркой при длительности начальных импульсов

29

42

33 Ср 0,3 с <=05с „= 0,8 с

Сопротивление раздиру, кгс/см

Относительное удлинение, 3

Остаточное удлинение, b

Истирание квт.ч. на см до старения

Из результатов испытаний, приведенных в таблице 1 следует,что оптимальным режимом сварки является цикл с начальным периодом1 о

0э3!

Пример 2. Заготовка из послойно расположенных нитей капронового корда и резиновой смеси в застеклованном состоянии, готовым изделием из которой является образец, диаметром 50 мм и высотою 10 мм, подвергался внутренней сварке при следующих параметрах режима:, Иатериал после сварки при ют «»

02с 0,3с 0,5с

7 9031

Результаты испытаний, приведенные в таблице 2,показывают,что оптимальным режим сварки является при

<= 0,5 с.

Способ ультразвуковой сварки композитных материалов может найти применение в различных процессах, связанных с переработкой в изделия по,лимерных материалов, представляющих порошки и смеси иэ различных порош- 1в ков и сплошных масс и частиц, волокна и смеси их с различными порошками, сплошными массами и другими вещества" ми, находящимися в различном физичес ком состоянии. l$ .Способ ультразвуковой сварки был .испытан при сварке между собою различных компонентов, входящих в реэинотканевую смесь, из которой впоследствии были изготовлены каркасные брас" леты легковых автомобильных покрышек.

Покрышки испытывались в дорожных условиях и показали увеличение ходимости на 20"303 по сравнении с серийными, что позволяет экономить сырье и трудо.гэ затраты на сумму 8-10 млн.рублей на каждый .1 мпн.легковых покрышек, выпускаемых в СССР.

8 формула изобретения

Способ ультразвуковой сварки полимерных материалов, включающий сдавливание материала и воздействие на него ультразвуковыми колебаниями, о т л ич а ю щ и " с я тем, что, с целью повышения прочности соединения -материала в виде твердых частиц или волокон, ультразвуковыми колебаниями на материал воздействуют периодически с длительностью периодов, изменяющейся по экспоненте, при этом длительность первого периода определяют по началу плавления частиц на их границах, причем после каждого периода воздействия ультразвуковыми колебаниями на материал последний выдерживают под давлением до охлаждения материала ниже температуры кристаллизации.

Источники информации, принятые во внимание при .экспертизе

1 ° Басов H.È. и др. Виброформование полимеров. Л., "Химия", 1979, с. 93.

2. Волков С.С. и др. Сварка пластмасс ультразвуком. И., "Химия", 1974, с. 74-75 (прототип).

903161 !

Составитель Н. Елисеева

Редактор Л. Утехина Техред M. Гергель Корректор А. Ференц

Заказ 12536/24 Тираж б72 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, N-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4