Способ автоматического управления стадией формования при литье изделий из пластмасс под давлением

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 180680 (21) 2941161/23-05 f51) AA. Кп. с присоединением заявки ¹

В 29 F 1/00

G 05 О 27/00

Государственный комитет

СССР но делам изобретений и открытий (23) Приоритет (531 УДК 66. 012-52 (088.8) Опубликовано 070282. Бюллетень № 5

Дата опубликования описания 070282

P2) Авторы (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

СТАДИЕЙ ФОРМОВАНИЯ ПРИ ЛИТЬЕ ИЗДЕЛИЙ

ИЗ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

Изобретение относится к области автоматизации процессов переработки пластмасс.

Известен способ регулирования времени формования путем выбора момента окончания стадии формования при достижении заданного значения зазора между полуформами механизма запирания литьевой машины (1).

Однако при таком способе точность стабилизации массы изделий чэ-за наличия облоя в иэделиях, влияющего на время формования, недостаточна.

На литьевых машинах отечественного производства время формования от цикла не регулируется, а задается жестко уставкой реле времени.

При этом уставка реле времени выбираетгся технологом эмпирически. Однако продолжительность формования изделия функционально зависит от вязкости пластицированного расплава.

При недостаточном времени формования расплав перетекает через непересох-: ший литвик из области высокого давления (полости формы) в область пониженного давления (цилиндр пластикации). При этом в изделиях образуются воздушные включения и усадочные раковины, а масса и размеры отливаемых изделий нестабильны.

При завышенном времени формования снижается производительность литьевой машины, удлиняется цикл изготовления изделия. Подобрать эмпирически оптимальное время формования крайне затруднительно даже при самой высокой профессиональной подготовке технолога-наладчика.

Наиболее близким по технической сущности к изобретению является способ автоматического управления стадией формования при литье иэделий из пластмасс под давлением, заключающийся в регулировании времени формования иэделия, в определении величины разности усилий, действующих на поршень гидроцилиндра впрыска и на расплав в литниковом канале цилиндра пластикации, и окончании стадии формования при достижении этой величиной заданного значения (2).

По этому способу автоматического регулирования времени формирования необходимо измерять давление, действующее на расплав в-:литниковом канале цилиндра пластикации, что. приводит к значительным техническим трудностям, связанным с установкой дат903169

20 чика давления, его уплотнением и теплоизоляцией, сложно определять величину заданного значения разности усилий, так как эта величина различна для материалов различных марок.

Эти недостатки не позволяют повысить точность стабилизации массы иэделий.

Целью изобретения является повышение точности стабилизации массы изделий. 10

Эта цель достигается тем, что по известному способу автоматического управления стадией формования при литье изделий из пластмасс под давлением, заключающемуся в регулиро- !5 вании времени формования изделий, дополнительно осуществляют кратковременное сжатие пластицированного расплава пластмассы при заданном давлении, измеряют величину пути, пройденного червяком за время указанного кратковременного сжатия расплава, и в зависимости от упомянутой величины пути устанавливают время формования изцелия в данном цикле литья.

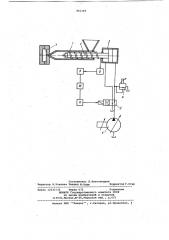

На чертеже показана структурная схема устройства, реализующего описываемый способ.

Предложенный способ осуществляют следующим образом.

В передней части .цилиндра 1 пластикации перед червяком 2 накапливают необходимую дозу пластицированного расплава полимера. После окончания процесса пластикации в гидроцилиндр 3 насосом 4 через двухпозиционный распределитель 5 с электроуправлением подается рабочая жидкость под пробным давлением, определяемым настройкой предохранитель- 40 ного клапана 6. Предохранительный клапан 6 настраивается (вручную., либо дистанционно) на такое давление, чтобы усилие, создаваемое в поршневой полости гидроцилиндра 3, не пре- 45 высило сопротивления в сопле цилиндра 1 пластикации, т.е. чтобы не произошло затекания расплава в полость формы 7.

При этом созданное в гидроцилиндре 50

3 усилие перемещает червяк 2 по нап равлению к соплу, сжимая пластицированный распчав. Путь, пройденный червяком 2, контролируется датчиком

8 линейного перемещения ° Сигнал от 55 датчика 8, пропорциональный пути, пройденному червяком 2, поступает на вход арифметического блока 9, на выходе которого вырабатывается сиг" нал, пропорциональный объемному сжатию расплава. Этот сигнал поступает на вход функционального блока 10, генерирующего на своем выходе сигнал, пропорциональный вязкости пластицированного расплава в функции его объемного сжатия. В свою очередь сигнал с выхода функционального блока 10 поступает на вход логического блока 11, определяющего оптимальное время формования изделия в функции вязкости пластицированного расплава, определенной уровнем сигнала, поступающего на вход логического блока 11 Âåëè÷èíà найденного оптимального времени формования запоминается логическим блоком 11 и преобразуется в управляющий сигнал, который по истечению этого времени поступает в узел электроуправления двухпоэиционным распределителем 5, обеспечивая его переключение и соединение обеих полостей гидроцилиндра 3 со сливом, т.е. окончание стадии формования и начало стадии охлаждения.

Использование описываемого способа позволит повысить точность стабилизации массы отливаемых изде.лий и их размеров.

Формула изобретения

Способ автоматического управления стадией формования при литье изделий из пластмасс под давлением, заключающийся в регулировании времени формования изделия, о т л и ч а ю шийся тем, что, с целью повышения точности стабилизации массы изделий, осуществляют кратковременное сжатие пластицированного расплава пластмассы при заданном давлении, измеряют величину пути, пройденного червяком за время указанного кратковременного сжатия, и в зависимости от упомянутой величины пути устанавливают время формования иэделия в данном цикле литья.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ 9 2300171, кл. В 29 F 1/06, опублик. 1976.

2. Авторское свидетельство СССР

606270, кл. В 29 F 1/00, 1976 (прототип) .

903169

Составитель Л.Александров

Редактор Л.утехина Техред М.Надь Корректор Г. Orap

Закаэ 12537/25 Тираж 672 Подписное

ВНИИПИ Государственного комитета СССР пд делам изобретений н открытий

113035,Москва,Ж-35,Раушская наб., д.4/5

Филиал ППП Патент, г.ужгород, ул.Проектная, 4