Способ производства легкого заполнителя

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соевтскиз

Социалистических

Республик

t ai>903348 (61) Дополнительное к авт. саид-ву (22) Заявлено 120580 (21) 2923364/29-33 с присоединением заявки ¹ (23) Приоритет

Р М g> з

С 04 В 31/20

F 27 В 15/00

Государственный комитет

СССР оо делам изобретений и открытий

Опубликовано.070282. Бюллетень ¹5

153)УДК 666 972

° 125 (088.8) Дата опубликования описания 070282

1 (72) Автор изобретения

Б.Г.Ильин (71) Заявитель

Всесоюзный институт по проектированию энергетического строительств (54) СПОСОБ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ

Изобретение относится к производству легких заполнителей бетона и может быть использовано в промышленности строительных материалов.

Известен способ производства легкого заполнителя путем сушки гранул в,плотном движущемся слое в противотоке газового теплоносителя и последующего обжига в кипящем аэ оАонтанном слое пои температуре вспучивания обжигаемых гранул (1).

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ производства легкого заполнителя путем сушки гранул в пересыпном слое (во вращающемся барабане) противотоком отходящих после обжига газов с последующей предварительной термообработкой и обжигом в кипящем аэрофонтанном слое. В этом способе при использовании промышленных сушильных барабанов, сушку гранул осуществляют в пересыпном слое 20-30 мин при температуре теплоносителя 600-900 С. Гранулы сушат до остаточной влажности от 5-8 до 12-13%. После сушки проводят предварительную термообработку. с подогревом гранул до 300-400 С. Последующий обжиг осуществляют в кипящем аэройонтанном слое из смеси гранул и кварцевого песка, который поименяют для предотвоащения слипания =ранул и равномерности передачи тепла. Этим способом при температуре обжига 1050-1200 С получают легкий заполнитель из зольных и глинозольных шихт с объемной насыпной массой 500-800 кг/м и прочностью на сжатие в цилиндре 7-56 кгс/см (2).

Я . Недостатками известных способов являются низкие показатели Аизикомеханических свойств легкого заполнителя по объемной массе и прочности, нестабильность качества заполнителей по фракционному составу и ко-. эффициенту вспучивания, малый коэффициент выхода готового продукта и неустойчивость теплообменного про20 цесса

Цель изобретения — снижение объемной массы, повышение прочности, обеспечение стабильности показателей качества, увеличение коэффициента выхода заполнителя и улучшение теплообмена.

Поставленная цель достигается тем, что согласно способу лроиэводства легкого заполнителя, путем сушЗ0 ки гранул в вращающемся барабане про903348 тивотоком отходящих после обжига газон с последующей предварительной термообработкой и обжигом в кипящем азрафонтанном слое, сушку гранул осуществляют 15-20 мин до остаточной влажности 3-5Ъ при температуре газового теплоносителя 200-400 С, предварительную термообработку IIDQ водят путем нагоева гранул до 500550 С во взвешенном состоянии противотоком отходящих после обжига газов, а обжиг ведут при температуре нагрева гранул до 1100-1300 С.

При обжиге скорость восходящих газон теплоносителя ниже скорости витания обжигаемых плотных гранул и выше скорости витания вспученных гранул.

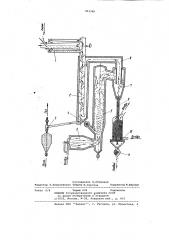

На чертеже изображена схема осуществления способа.

Вращающийся барабан 1 соединен с камерой нагрева ?. Камера нагрева в нижней части соедийена с пылеуловителем 3 и секторным питателем 4, который соединен с камерой обжига 5.

Камера обжига в нижней части соединена с камерой б для подогрева ноздушного дутья, а в верхней части соединена с сепаратором 7. Сепаратор в верхней части соединен газопроводом

8 с камерой нагрева, а в нижней части соединен трубопроводом 9 с камерой охлаждения 10. К нижней асти камеры охлаждения присоединен секторный разгружатель 11.

Способ производства легкого заполнителя осуществляется следующим образом.

Сырцовые гоанулы влажностью 20-27-о (если они получе .ы пластическим способом) упрочняются и сушатся до влажности не более 3- 5% отработаннь>ми газами с температурой 200-400 С во вращающемся барабане 1, нагреваются до 500-550 C противотоком отработавших газов в камере нагрева 2 с пересыпными полками 10-20 с и равномерно вводятся в течение 1-2 с секторным питателем 4 в аэрофонтан камеры обжига 5, где обжигаются при температуре нагрева 1200-1300 С. Для . легкоплавкого сырья температура на-. грева гранул может быть снижена до

1100 С.

Поступившие в камеру обжига гранулы под действием азройонтана с большой скоростью рециркулируют в нижней зоне камеры. Струя газового Ьонтана постепенно расширяется и в верхней части камеры скорость газа выравнивается, с которой начинается зона лненмотоанспорта. Со стпуей фонтана гранулы поднимаются вверх.

Если неуспевшая вспучиться гранула попадает в зону пневмотранспорта, то она все равно провалится вниз, так как скорость ее витания выше, чем скорость газов. Только вспученные гранулы, имеющие скорость витания ниже скорости газов в зоне пневмотранспорта, .смогут подняться вверх и высадиться из потока в сепараторе 7.

В .сепараторе происходит отделейие от газов вспученного гравия, который поступает в камеру охлаждения 10.

15 В зоне газового фонтана камеры обжига гранулы рециркулируют до тех пор, пока не дойдут дп пиоопластического состояния и не вспучатся.

При этом пористость гранул возрастет, эП скорость их витания станет меньше скорости газов и они переместятся . в сепаратор, а их место занимают плотные гранулы, поступившие из камеpol 2.

Разогрев воздушного, дутья поступающего в камеру обжига, осуществляется в камере б. Пыль поступающая вместе с нагреть>ми гранулами в камеру обжига, отдувается н пылеуловитель 3. Охлажденный гравий выгружа1 ется из камеры охлаждения секторным разгружателем 11.

Результаты сравнительных испытаний предложенного и известного спосоЗ5 бов представлены в таблице, при этом условия теплообмена оценивают по те»мическому коэййициенту полезного действия, а коэффициент выхода — по производительности установки.

QQ Иэ зоны уноса Черепетской, Каширской, Рефтинской и Троицкой ГРЭС, глиноэольной шихты на основе золы

Ленинградской ГРЭС-8, из глинистого сырья Клинского месторождения и Репнянского сланцевого карьера получен при использовании предлагаемого способа легкий заполнитель, объемная масса которого по сравнению с известным снижена на 20-25Ъ, а прочность его увеличена в 1,5-2,0 раза.

Результаты испытания способа показывают увеличение выхода готоного продукта и повышение термического коэффициента полезного действия теплового агрегата, что поясняется следующим.

903348

Производительность установки, м /ч

Показатели Физико-механических свойств легкого заполнителя

Способ производства легкого заполнителя

Термический КПД

Объемнонасыпная масса, кг/м

Прочность, кг/см

Коэййициент вспучивания

Предлагаемый 400-600 25-40

0,6

3,5

0,5

0,5

500-800 7-56

2,3

Известный

0i3

Источники инйормации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке г1 2544771, кл. F 27 В 15/00, 1977. зателей качества готового продукта легкого заполнителя.

2..Пржецлавский В.Л. и др. Получение пористых заполнителей в кипяйормула изобретения щем слое теплоносителя. Сб. Трудов

1. Способ производства легкого за- ВНИИстром, M., 1973, вып. 27(55),,полнителя путем сушки гранул во вра- с. 82-87.

При обкатке гранул в суинльном барабане в мягком режиме сушки за 20 счет миграции коллоидных частиц к поверхности гранул образуется уплотненная оболочка повыиенной прочности, которая на стадии предварительной термообработки пр1л температуре нагрева гранул до 500-550 С термоокисляется в результате перехода части закисной йормы железа в окисленную, что повышает огнеупорность гранул. Интенсивность:процесса окисления и упрочнения гранул возрас- З0 тает в результате увеличения межзерновой пустотности в условиях свободного пересыпания гранул во взвешенном состоянии при действии встречного потока отходящих газов теплоноси - 35 теля.

Сушка гранул до остаточной влажности менее 3-5Ъ нецелесообразна, Ъ так как пылеобразование возрастает, а градиент влагоотдачи уменьшается. 40

Улучшение свойств термоподготовленных гранул позволяет Форсировать режим обжига при повышенной температуре, что благоприятно влияет на увеличение коэйфициента вспучивания, а в результате регулирования скорости витания плотных и вспученных гранул по отношению к скорости восходящего газового потока улучшается теплообмен и повышается стабильность покащающемся барабане противотоком отходящих после обжига газов с последующей .предварительной термообработкой и обжигом в кипящем аэрофонтанном., слое, отличающийся тем, что, с целью снижения объемной глассы, повышения прочности, обеспечения стабильности показателей качества и увеличения коэффициента выхода запол нителя и улучшения теплообмена,сушку .гранул осуществляют 15-20 мин до остаточной влажности 3-5% при температуре

О газового теплоносителя 200-400 С,предварительную термообработку проводят путем нагрева гранул до 500-550 С во взвеиенном состоянии противотоком отходящих после обжига газов, а обжиг ведут при температуре. нагрева гранул до 11ОО-13ОО С.

2. Способ по п. 1, о т л и ч а юшийся тем, что, с целью рнижения выхода иэ кипящего аэройонтанного слоя невспученных гранул, в последнем скорость восходящих газов теплоносителя ниже скорости витания обжигаемых плотных гранул и выше скорости витания вспученных гранул.

9О334е

«1

Заказ 9/4

Тираж 639 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий .113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Составитель R.Îáðàçöîâ

Редактор Л.Недолуженко Техред M.Ãåðãåëü Корректор М.Шароши