Шахтная печь для прокалки кускового материала

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗЬБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< 903673 (61) Дополнительное к авт. свид-ву— (22) Заявлено 09.06.80 (21) 2942123/29-33 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 07.02.82. Бюллетень №5

Дата опубликования описания 07.02.82 (51) М.К .

F 27 В 1/00

Гасударственный комитет (53) УДК 66.041. .53 (088.8) пв делам изобретений и открытий (72) Авторы изобретения

А. С. Татищев, В. А. Ершов, 1О. Н. Сапов и И.

Ленинградский государственный научно-и и проектный институт основной химическои и Ленинградский ордена Октябрьской Революц

Красного Знамени технологический инсти (7l ) Заявители (54) ШАХТНАЯ ПЕЧЬ ДЛЯ ПРОКАЛКИ КУСКОВОГО МАТЕРИАЛА

Изобретение относится к области химического машиностроения, в частности к шахтным печам для термообработки материалов, а также к промышелнности строительных материалов, и может быть использовано для термообработки антрацита, электродного кокса, получения термографита для самоспекающихся электродов электротермических печей и для обжига различных материалов, например известняка, в шахтных печах.

Известна шахтная печь прямого нагрева газообразным теплоносителем, содержащая вертикальную теплоизолированную рабочую камеру, загрузочные и разгрузочные устройства, в зоне прокалки которой расположены газовые горелки (1).

Недостатками этой шахтной печи являются низкая производительность, низкий тепловой КПД, высокий расход топлива на нагрев и неравномерная прокалка материала.

Наиболее близкой по технической сущности к изобретению является печь для термической обработки антрацита, содержащая рабочую камеру, загрузочное устройство и расположенное в нижней части печи разгрузочное устройство. Устройства для подвода тепла расположены по высоте печи, а не только в зоне прокалки.

Печь работает следующим образом.

Антрацит через зугрузочные отверстия поступает в печь и по мере опускания нагревается до температуры около 1200 С.

Скорость прохождения антрацита регулируется выгрузкой готового продукта — тер10 моантрацита. Время прокаливания составляет 18 — 24 ч. Нагревание антрацита происходит газовым теплоносителем за счет сгоракия части обрабатываемого антрацита, происходящего в нижней части шахты. Благодаря этому в нижней части шахты развивается наиболее высокая температура.

Расход (сгорание) антрацита на термообработку составляет 18 — 20%, а выход термоантрацита по отношению к загруженному антрациту 59,5 — 67,2%. Качество термо20 антрацита определяется его удельным электрическим сопротивлением по ГОСТ, последнее не должно превышать 1000 ом.мм /м (2) .

Однако в такой шахтной печи имеются: низкий выход термоантрацита 59,5 — 67,2% из-за использования 10 — 20% антрацита

903673

3S

55 на нагрев, угар антрацита 8 — 15О/о и летучие

3 — 7%; низкая производительность печи из-за большой продолжительности термическон обработки, составляющей 18 — 24 ч; неоднородность качества получаемого термоантрацита объясняется большой разностью температур в отдельных местах шахты, при этом получаемый антрацит приходится подвергать дополнительной термической обработке в прокалочных печах, что увеличивает затраты и себестоимость продукта; низкая механизация и автоматизация процесса; тяжелые условия труда.

Кроме того, удельное электросопротивление отдельных кусков превышает

1200 ом.мм /м (no ГОСТ 4794-75 удельное электросопротивление не должно превышать

1000 ом.мм /м).

Цель изобретения — повышение производительности шахтной печи и улучшение качества получаемого продукта.

Указанная цель достигается тем, что шахтная печь для прокалки кускового материала, преимущественно антрацита, содержащая рабочую камеру, свод; плазменнофурменные устройства для подвода тепла, загрузочное и разгрузочное устройства, снабжена экра нирующими козырьками в виде усеченного конуса, установленными за плазменно-фурменными усройствами, при этом последние установлены под углом

2 — 45 к горизонту с возможностью перемещения их внутрь печи на расстояние, равное 0,1 — 0,25 диаметра рабочей камеры, а расстояние их до свода составляет 0,5—

0,6 высоты рабочей камеры.

Установка плазменно-фурменных устройств под углом 2 — 45 создает наилучшие условия теплопередачи от газа к прокаливаемому материалу, т. е. позволяет значительно улучшить качество получаемого продукта, а также обеспечивает оптимальную скорость прохождения материала, т. е. позволяет повысить производительность печи.

Расположение плазменно-фурменных устройств на расстоянии, равном 0,5 — 0,6 высоты рабочей камеры от свода печи дает оптимальное соотношение высот зоны нагрева, зоны прокалки, зоны охлаждения, способствующее утилизировать тепло отходящих газов и тепло прокаленного материала на сам процесс прокалки, что позволяет повысить тепловые КПД печи.

При установке плазменных устройств ниже 0,6 Н, где Н вЂ” высота рабочей камеры печи, повышается температура в зоне охлаждения и материал будет выходить из шахтной печи с повышенной температурой, что снижает его качество, а также уменьшается тепловой КПД печи, что приводит к снижению ее производительности. При установке плазменных устройств выше 0,5 Н печи наблюдается недопрокалка материала, т. е. снижается качество продукта и повышение температуры отходящих газов до

1500 С, т. е. снижается тепловой КПД и соответственно падает производительность печи.

К аналогичным результатам приводит изменение угла наклона плазменно-фурменных устройств менее 2 и более 45 . Наклон менее 2 не обеспечивает хорошую теплопередачу от газа к материалу, что снижает качество прокаленного продукта, нарушаются газодинамические характеристики, наклон свыше 45 также ухудшает процесс теплообмена . от газа к материалу, создает неустойчивый режим работы, нарушая газодинамические характеристики, снижается качество материала и производительность шахтной печи.

В процессе работы шахтной печи возникает необходимость прокалки материала различного фракционного состава, причем чем крупнее материал (свыше 25 мм) и чем однороднее фракция, тем лучше газопроницаемость шихты, а следовательно, лучше качество прокаленного материала и выше производительность печи. В этом случае плазменно-фурменнные устройства расположены, в стенке печи.

При прокалке материала мелкой фракции или же широкого интервала фракций газопроницаемость шихты значительно хуже, поэтому для создания равномерного температурного поля по поперечному сечению шахты печи плазменно-фурменные устройства перемещаются во внутрь печи на расстояние от 0,1 до 0,25 D, где D — внутренний диаметр рабочей камеры печи.

Таким образом, для прокалки шихты фракцией свыше 25 мм плазменно-фурменное устройство расположено в стенке печи, а при прокалке фракции менее 25 мм устройство перемещается на расстояние от 0,1 до 0,25 D. Данная особенность шахтной печи позволяет стабильно поддерживать высокое качество прокал иваемого материала при высокой производительности печи, вне зависимости от фракционного состава загружаемой шихты.

Внутри шахтной печи для защиты плазменно-фурменных устройств установлены экранирующие козырьки в виде усеченного конуса, позволяющие повысить срок службы устройств и увеличить межремонтный период и производительность печи.

Применение данных конструктивных особенностей позволило повысить производительность печи и улучшить качество прокал иваемого материала, так, например, при прокалке антрацита, у полученного антрацита достигнуто снижение зольности и удельного электросопротивления, а нагрев в плазменно-фурменных устройствах инертного газа позволяет увеличить выход материала и исключить его угар.

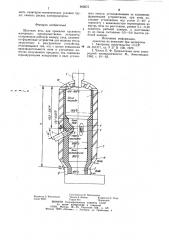

На чертеже изображена шахтная печь, разрез.

903673

Печь содержит рабочую камеру 1 и расположенное в верхней части лечи загрузочное устройство 2. Нагрев материала осуществляется плазменно-фурменными устройствами 3, установленными на расстоянии

0,5 — 0,6 Н печи от свода и под углом 2--45 к горизонту. Плазменно-фурменные устройства имеют возможность перемещаться внутрь печи на расстояние 0,1 — 0,25 D и за ними установлены экранируюшие козырьки 4 в виде усеченного конуса. Плазменно-фурменных устройств может быть одно, два, три, четыре и более в зависимости от требуемой мошности печи. Выгрузка прокаленного материала осуществляется через разгрузочное отверстие 5, расположенное в нижней части печи. Шахта печи разделена

15 на три зоны: первая — зона предварительного нагрева шихты, вторая — зона прокалки, третья — зона охлаждения.

В соответствии с назначением и температурным режимом футеровка шахты печи выполняется из угольных (графитовых) 20 блоков 6, высокоглиноземистого н1амота 7, бетона или дру.гого теплоизоляционного материала. Загрузочное устройство 2 выполняется герметичным, исключающее подсос воздуха. Зона охлаждения представляет футеровку из графита или оболочку из огнеупорного бетона с наружной водяной рубашкой 8. Снаружи шахта имеет кожух из отдельных секций сварных металлоконструкций 9. Свод 10 предусматривается съемным, выполняется из огнеупорного бетона, что позволяет сложную фасонную конструкцию выполнить монолитной и упростить сборку печи.

Работа шахтной печи осуществляется следующим образом.

Кусковой материал, например антрацит, 3s из загрузочного устройства 2 поступает в рабочую камеру печи 1 и заполняет ее полностью. Нагрев антрацита в шахтной печи осуществляется за счет потока высокотемпературного инертного газа. В качестве инертного газа (теплоносителя) применяется азот, аргон, гелий или другой инертный газ или смесь газов в любых количествах. Нагрев газа осуществляется электродуговыми или индукционными плазменно-фурменными устройствами, установленными на расстоя- 4S нии 0,5 — 0,6 Н от свода печи 1 под углом 2—

45, до температуры 3000 — 8000 К. Снижение температуры газа ниже 3000 К ведет к увеличению времени процесса прокалки и снижению производительности печи, а выше

8000 К приводит к сильному росту расхода S0 электроэнергии. Оптимальной является температура инертного газа 4000 †60 К. При прохождении через слой антрацита, высокотемпературный инертный газ нагревает его до заданной температуры (для получения термоантрацита 1500 — 1800 С, для получения термографита до 2500 — 2800 ). Качество полученного термоантрацита определяется

6 путем измерения удельного электросопротивления по ГОСТ 4668-75. Необходимая величина удельного электросопротивления достигается путем изменения угла наклона плазменно-фурменных устройств, величины перемещения внутрь печи, регулированием удельного расхода электроэнергии и расхода йнертного газа на нагрев.

В нижней части шахты печи прокаленный материал выходит через разгрузочное о 1верстие 5. Термоантрацит (илп другой кусковой материал) охлаждают в ватержакете, подачей инертного газа или любым другИм традиционным способом. Экранируюгцие козырьки 4 предохраняют сопла плазменнофурменных устройств от воздействия прокаливаемого материала, увеличивают срок их службы, способствуют созданию более равномерного температурного поля в зоне прокалки материала. а также обеспечивают дополнительное перемешивание прокаливаемого материала, т. е. более равномерную прокалку материала по сечению шахты при высоких скоростях прохождения материала.

Перемещение плазменно-фурменных устройств во внутрь печи на расстояние 0,1—

0,25 D позволяет более равномерно прокаливать материал в широком диапазоне фракции, так для прокалки антрацита фракции более 25 — 30 мм плазменно-фурменное устройство устанавливается на расстояние 0,1 D, при прокалке фракции менее 5 мм — на расстояние 0,25 D. Для защиты сопла плазменно-фурменного устройства возможна подача инертного газа на срез сопла по системе штуцеров и рассеиватель.

Загруженный кусковой материал нагревается в зоне нагрева в основном за счет температуры отходяших газов, затем поступает в зону прокалки и нагр BdeTcH до заданной температуры. выдерживается при этой температуре и далее поступает в зону охлаждения и выгружается из печи.

Применение предлагаемой шахтной печи для прокалки кусковых материалов, например антрацита, позволяет повысить производительность за счет сакра цения времени прокалки с 18 — 24 1 до 05 ч; повысить качество кусковых материалов из-3d более равномерного распределения температуры

"0 сечению шахты и повь1шения температуры прокалки с 1200 до 1600 С; снизить уде 1ьное электросопротивление термаантрацит до

450 Ом.мм /м; увеличить выход прокаливаемого материала, например термоантрацита. так как в известной печи антрацит нагревается за счет его частичного (! 820О/c) сгорания и выход термоантоацита составляет 59,5 — 67,2cic от загруженного антрацита, а в предлагаемой печи сгорание антрацита отсутствует и выход обусловлен лишь удалением летучих и рабочей влаги антрацита и составляет 90 — 91О/, автоматизировать и меха низи ровать процесс; улуч903673

Формула изобретения

Составитель И. Иноземцева

Техред А. Бойкас Корректор Г. Огар

Тираж 64! Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Редактор Л. Филиппова

Заказ 93/21 шить санитарно-гигиенические условия труда; снизить расход электроэнергии.

Шахтная печь для прокалки кускового материала, преимущественно антрацита, содержащая рабочую камеру, свод, плазменно-фурменные устройства для подвода тепла, загрузочное и разгрузочное устройства, отличающаяся тем, что, с целью повышения 10 производительности печи и улучшения качества получаемого продукта, она снабжена экранирующими козырьками в виде усеченного конуса, установленными за плазменнофурмен ными устройствами, при этом последние установлены под углом 2 — 45 к горизонту с возможностью перемещения их внутрь печи на расстояние, равное 0,1 — 0,25 диаметра рабочей камеры, а расстояние их до свода составляет 0,5 — 0,6 высоты рабочей камеры.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 391371, кл. F 27 В 1/00, 1970.

2. Чалых Е. Ф. Прокалочные печи электродной промышленности. М., Энергоиздат, 1963, с. 61 — 63.