Установка для снятия остаточных напряжений в литых и сварных деталях

Иллюстрации

Показать всеРеферат

Союз Советски к

Социалистические

Распублнк

О П И С А Н И Е ц903700

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свнд-ву— (51)М. Кл.

G О) В l3/00

В 23 К 28/00 (22)Заявлено 26.06.80 (21) 2948264/25-27 с присоединением заявки,%— 1Ъсударстаеый камктет

СССР ао аааам нзебретекий н открытий (23) П р нори тетв

Опубликована 07.02 ° 82 ° Бюллетень № 5 (53) УД1(621 791..0l l (088.8) Дата опубликования описания 07.02.82

В.Н. Киселев, А.В. Кучерявый, В,Д.Пепенко, А. К.Пономарев, В,А.Скаженник, М.Л.Туревский и Д.Е.Фурман (72) Авторы (54) УСТАНОВКА ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ

НАПРЯЖЕНИЙ В ЛИТЫХ И СВАРНЫХ

ДЕТАЛЯХ

Изобретение относится к сварке, в частности к установкам для снятия остаточных напряжений в литых и сварных деталях и может быть использова% но в отраслях народного хозяйства, где необходимо производить обработку деталей с целью снижения в них остаточных напряжений, стабилизации геометрической формы или испытаний прочностных свойств, в частности в литейном и сварочном производстве.

В настоящее время все большее распространение для снижения остаточных напряжений получают различные устройства, с помощью которых осуществляется знакопеременное нагружение обрабатываемых деталей.

Именно такое нагружение обеспечивает наибольшую эффективность нетермических методов обработки.

Известны устройства типа прессов, позволяющих производить статическое нагружение обрабатываемых деталей.

Для обеспечения знакопеременного нагружения детали после каждого цикла

"нагрузки-разгрузки" переворачивают.

Для знакопеременного нагружения деталей используют вибраторы различных типов (с регулируемой и нерегулируемой частотой>(1).

Однако ве.личина возникающих при обработке с помощью вибраторов напряжения зависит от большого количества факторов и практически непредсказуема. Необходимость получения заданной величины напряжений приводит к длительным и трудоемким дополнительным испытаниям. Аналогичный недостаток имеют установк.:, обеспечивающие им-пульсный хара.тер нагружения.

Наиболее близкой к предлагаемой по технической сущности является установка для остаточных напряжений

20 в литых и сварных деталях, содержащая опорную раму, на которой размещен силовой цилиндр с поршнем и штоком, и рычажный шарнирный четырехзвенник, один из шарниров которого соединен

3 903700 со штоком поршня, а противоположный с упором (2 ).

Недостатком устройства является то, что замок из-эа малых расстояний между скрепляемыми шарнирами существенно усложняет общее конструктивное выполнение всей установки.

Кроме того, рычаги четырехзвенника обладают определенной конечнцй массой. 10.

Быстрое снятие нагрузки обеспечивается перемещением (смещением и поворотом ) рычагов четырехзвенника. Сила 1-, обеспечивающая поворот каждого рычага равна половине силы, действующей на замок

Р-Рпрф, 1 где Р— нагружающее усилие всей установки, cj,- меньший угол ромба.

Так как указанная сила в:устройстве намеренно выбирается как можно меньшей, то получаемое ускорение не обеспечивает в некоторых случаях необходимых скоростей поворота рычагов, и, следовательно, требуемой скорости, снятия нагрузки. Последнее обстоятельотво сужает области приме30 нения устройства, в частности для деталей или их элементов, имеющих высокую жесткость.

Цель изобретения — расширение номенклатуры обрабатываемых деталей.

Поставленная цель достигается тем, что в установке для снятия остаточных напряжений в литых и сварных де-. талях, содержащей опорную раму, на которой размещен силовой цилиндр с поршнем и штоком, и рычажный шарфф нирный четырехзвенник, один из шарниров которого соединен со штоком поршня, а противоположный вЂ,с упором, Ъ рычажный шарнирный четырехзвенник снабжен двумя дополнительными звенья43 ми, шарнирно — связанными между собой и шарнирно закрепленными по диагонали четырехзвенника„ перпендикулярной направлению перемещения штока силового цилиндра, при этом звейья четырехзвенника выполнены равными по длине, а одно из дополнительных звеньев выполнено равным суммарной длине диагонали четерыхзвенника и второго дополнительного звена.

При этом установка также снабжена захватом-толкателем, связанным со штоком силового пилиндра и одним иэ дополнительных звеньев четырехзвенника.

Кроме того один из шарниров, по- средством которого соединены два звена четырехзвенника с одним иэ дополнительных звеньев, снабжен ограничитт ел ем.

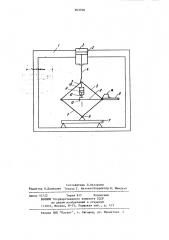

На чертеже представлена схема установки °

Установка состоит из опорной рамы 1, на которой укреплен силовой цилиндр 2 с поршнем 3 и штоком 4. К штоку крепится конструкция, состоящая из шести звеньев-рычагов, скрепленных шарнирами. Четыре из этих звеньев попарно равны и образуют четырехзвеннйк 5, одна вершина которого соединена шарниром со штоком 4, противоположная ей — с упором б,устанавливаемым на .деталь 7. Остальные

> два, кроме звеньев четырехзвенника, соединяют еще два звена 8 и 9. Длина их выбрана таким образом, что при рас положении их в одну линию с диагональю длина одного звена 8 равна сумме длины диагонали и второго звена 9. Шток силового цилиндра связан также цилиндром .,10 с поршнем ll и штоком 12; имеющим захват — толкатель 13, который связывает шток и одно (на чертеже — 8) из звеньев, соединяющих диагональ.

Один из шарниров, в котором сходятся по три звена, имеет ограничитель 14, фиксирующий расположение звеньев 8 и 9 точно по диагонали четырехзвенника.

Установка работает следующим .образом.

Поршень 1 со штоком 12, поднимаясь по цилиндру 10 подхватывает захватомтолкателем 13 звено 8 и, поворачивая его совместно с звеном 9 и другими звеньями устройства, подводит его до упора в ограничитель 14. При этом весь шестиэвенник становится жесткой конструкцией, способной передавать усилие. Деталь 7 устанавливают в опорах 1 конструкции. Перемещением поршня 3 со штоком 4 упор 6 подводится к детали. При увеличении давления в рабочей полости цилиндра 2 производится нагружение детали за счет передачи усилия через звенья 5 и упор 6. Рабочее усилие, передаваясь через четырехзвенник 5 на деталь, кроме того, создает растягивающее усилие в звене 9. Эти усилия направлены по

5 9037 одной прямой в разные стороны, что обеспечивает дополнительную жесткость шарнирной конструкции помимо ограни" чителя 14. Так как в данном случае нет необходимости уменьшать величину силы, действующей в направлении,перпендикулярном направлению нагружения, то углы у штока 4 и упора 6 целесообразно выбрать значительно большими двух других углов. 10

После достижения заданного давления в цилиндре 2 или заданной силы, передающейся на деталь 7, захват-толкатель 13 начинает перемещаться вниз и перестает удерживать звенья 8 и 9 1Ь в прижатом к фиксатору 14 положении.

При этом вся конструкция остается жесткой., взаимного смещения звеньев

8 и 9 не происходит, так как на них не действует ни одной силы, кроме 20 продольной и уравновешенной реакциями.

При дальнейшем движении поршня

I1 со штоком 12 захват-толкатель 13 толкает звено 8 и выводит систему 25 из равновесия. Звенья 8 и 9 смешав ются, причем силы, действующие на эти звенья, способствуют ускорению их смещения. Звенья 5 конструкции перестают передавать нагрузку. Упру- З0 гая сила деформированной детали перемещает упор б в направлении, обратном направлению нагруження, Так как углы четырехэвенника у упора 6 и штока 4 большие, то сила, разгоняющая массы рычагов конструкции 5, очень мало отличается от величины рабочего усилия. Это обеспечивает увеличение скоростей сбрасывания нагрузки, а значиг возможность производить обработ- 40 ку деталей с большей собственной частотой.

По инерции деталь, пройдя нейтральное положение, изгибается в другую сторону. При этом расстояние 4> между шарнирами, к которым прикренлеиы звенья 8 и 9, увеличивается. Угол между этими звеньями возрастает. При обратном движении деталь изогнется, ие достигнув за счет различных потерь положения, занимаемого его в предыдушем цикле. Благодаря этому звенья

8 и 9 не займут первоначального положения, конструкция не станет жесткой и дальнейшее колебание детали будет происходить без помех.

Применение установки с шарнирной конструкцией из шести звеньев, управляющим цилиндром и захватом-толкателем позволяет упростить конструкцию установки за счет исключения из конструкции сложных замковых устройств, сменных элементов и пружин.

Снижение длительности снятия нагрузки позволяет расширить область применения установки, использовать ее для обработки жестких коротких станин станков, коробчатых деталей типа корпусов редукторов, блоков цилинд-. ров двигателей и т,п. Таким образом, на одной установке можно обрабатывать всю имеющуюся номенклатуру деталей, тем самьм экономить средства H производственные площади.

Формула изобретения

1. Установка для снятия остаточных напряжений в литых и сварных деталях, содержащая опорную раму, иа которой размещен силовой цилиндр с поршнем и штоком, и рычажный шарнирный четырехзвенник, один из шарниров которого соединен со штоком поршня, а противоположный — с упором, о т л и ч аю щ а я с я тем, что, с целью расширения номенклатуры обрабатываемых деталей, рычажный шарнирный четырехФ звенник снабжен двумя дополнительными звеньями шарнирно связаныии между собой и шарнирно закрепленными по диагонали четырехзвеииика,перпендикулярной направлению перемещения ю штока силового цилиндра, при этом звенья четырехзвенника выполнвиы равными по длине, а одно из дополнитель ных звеньев выполнено равным суммарной длине диагонали четырехзвеииика и второго дополнительного звена.

2. Установка по п.1, о т л и ч аю щ а я с я тем, что она снабжена захватом-толкателем, связанным со штоком силового цилиндра н одним иэ дополнительных звеньев четырехзвенника.

3. Установка по п.1, о т л и ч а-ю щ а я с я тем, что один из шарниров, посредством которого соединены два звена четырехзвенннка с одним из дополнительных звеньев, снабжен ограничителем.

Источники информации, принятые во внимание при экспертизе

1. Кацюбинский О.P. Стабилизация ае размеров чугунных отливок. М., Машиностроение", 1974, с. 30-52.

2. Авторское свидетельство СССР.

Р 712660, кл. Я 01 В, 13/00, 1978 (прототип).

903700 в 4

Составитель Л,Назарова

Редактор Н.Данкулич Техред Т. Маточка Корректор H. Швыдкая

Заказ 97/22 Тираж 613 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул, Проектная. 4