Реактор

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ„„

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.03.80 (21) 2889472/23-26 с присоединением заявки №вЂ” (51) М.К .

В Ol J 10/00 (23) Приоритет—

Государственный комитет

Опубликовано 15.02.82. Бюллетень № 6

Дата опубликования описания 25.02.82 (53) УДК 66.023 (088.8) ио делам изобретений н открмтий1 ""

А. А. Васин,,Л. Н, Чернышева, А. Е. Костанян, И. Я.1Городецкий, " 1

Б. С. Смолянский и А. С. Бадриан 1 с. -,, f т

j. (72) Авторы изобретения (71) Заявитель (54) РЕАКТОР

Изобретение относится к конструкциям химических реакторов для контактирования газообразных реагентов с жидкими и может быть использовано для окисления углеводородов, в частности для окисления циклогексана в производстве капролактами.

Известен колонный реактор окисления углеводородов, содержащий корпус, разделенный горизонтальными перфорированными перегородками на ряд секций, в каждую из которых подают через барботеры кислородсодержащий газ (воздух) (1).

Недостатком конструкции данного реактора является повышенное газосодержание в верхних секциях реактора, возникающее из-за того, что кислород из газовой фазы срабатывается непосредственно в той секции, куда подают газ, тогда как инертная часть газовой фазы (азот) и испарившаяся часть углеводорода, представляющие собой реакционные газы, транзитом проходят через все реакционные зоны вышерасположенных секций. При этом реакционные газы из нижних секций разбавляют кислородсодержащий газ, подаваемый в данную секцию, в результате снижается концентрация

2 кислорода в газовой фазе, что отрицательно сказывается на кинетике окисления. С другой стороны, проход больших количеств реакционных газов через барботажные слои секций ведет к существенному уносу жидкой фазы из секции в секцию и из самого реактора и к вынужденному увеличению геометрического объема верхних секций за счет высокого газосодержания.

Известен также каскад реакторов, пред о ставляющий собой реакторный узел для окисления углеводородов, в котором реакционная жидкость последовательно перетекает из одного реактора в другой, кислородсодержащий газ (воздух) через барботеры подают в каждый реактор, а реакционные газы выводят из каждого реактора в сборный коллектор.

В этом случае не происходит разбавления кислородсодержащего газа реакционными газами и не увеличивается газосодерzo жание в рабочих зонах реакторов (2).

Однако каскадный реактор также характеризуется значительным механическим уносом реакционной жидкости с реакционными газами, выводимыми в газовый коллектор, что снижает выход полезных про904767

Недостатками известного реактора является возможность исключения из работы расположенной у стенок реактора части его

30 реакционного объема в случае застоя в нем реакционной жидкости или заполнения его смолообразными отложениями. В результатс снижается производительность ре,актора. Кроме того, создается возможность загорания смолообразных продуктов в случае их накопления на днище и стенках корпуса при обдуве струями кислородсодержащего газа, выходящего из барботеров, так

33 как температура тления смолообразных продуктов, близка к рабочей температуре процесса, что может вызвать прожиг стенок

40 корпуса реактора и возникновения пламени внутри реактора.

Цель изобретения — интенсификация процесса путем улучшения перемешивания реак43 ционной массы и устранения попадания газообразного реагента на смолообразные отложения на стенках корпуса.

Цель достигается тем, что реактор снабжен продольными вертикальными перегородками, установленными по две в секциях и соединенными с подпорными и распредели30 тельными перегородками, причем верхние торцы вертикальных перегородок расположены ниже подпорных перегородок, а нижние их торцы размещены с зазором над днищем.

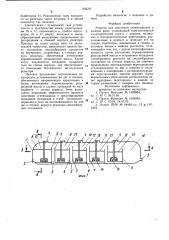

На фиг. — 1 изображен предлагаемый реактор, продольный разрез; на фиг. 2 дуктов рсакции; возможностью возникнове-. нния взрывоопасных концснтраций в сепарационных пространствах отдельных реакторов при нарушении технологического режима окисления в них; наличием протяженных внешних переливных жидкостных и пере- 5 точных газовых линий, работающих под высоким давлением; большой металлоемкостью каскада, поскольку каждый реактор имеет днище и крышку, работающие под высоким давлением, а также наличием внешних псреливных жидкостных линий, рабо- 10 тающих под высоким давлением. Эти линии в процессе работы испытывают значительное напряжение из-за термических деформаций.

Известсн также реактор для окисления углеводородов в жидкой фазе, содержащий горизонтальный цилиндрический корпус с днищем, подпорные и распределительные перегородки, расположенные в корпусе и делящие его на секции, барботеры, помещенные в секции, и штуцеры ввода и вывода. г0 рсагснтов. Подпорные и распределительные перегородки смонтированы в корпусе реактора с зазором друг к другу, причем каждая подпорная перегородка установлена с зазором к верхней части корпуса, а каждая распределительная — с зазором к днищу

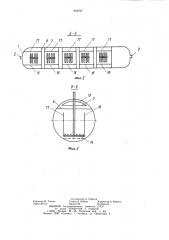

2S корпуса (3). сечение А — А на фиг. 1; на фиг. 3 — сечение Б — Б на фиг. l.

Реактор для окисления углеводорододов содержит установленный горизонтально или с небольшим наклоном (Π— 5 ) цилиндрический корпус 1, имеющий штуцеры 2 — 4 для ввода исходной жидкости — циклогексана, для вывода продукта — оксидата и вывода реакционных газов, попарно смонтированные на корпусе с зазором 5 друг к другу вертикальные подпорные и распределительные перегородками 6 и 7, которые делят корпус на секции 8 — 12. Подпорные перегородки 6 герметично прикреплены к днищу и боковым стенкам аппарата. Между подпорной перегородкой 6 и верхней частью цилиндрического корпуса 1 имеется зазор.

Подпорные перегородки 6 обеспечивают поддержание рабочего уровня реакционной смеси в секциях 8 — 12. Распределительные перегородки 7 герметично прикреплены к верхней части корпуса и боковым стенкам аппарата. Между распределительной перегородкой 7 и днищем цилиндрического корпуса 1 имеется зазор. Зазор 5 между распределительной перегородкой 7 и подпорной перегородкой 6 служит для сепарации пузырьков газа от перетекающей из одной секции в другую реакционной жидкости. Отверстия 13 в верхней части распределительных перегородок 7 служат для выравнивания давления во всех секциях реактора. В каждой секции реактора для обеспечения подачи кислородсодержащего газа помещены барботеры 14. Корпус реактора 1 снабжен разгрузочной камерой 15, отделенной от последней рабочей секции 12 только подпорной перегородкой 6. Внутри каждой рабочей секции 8 — 12 помещены две продольные вертикальные перегородки 16 и 17, которые в первой по ходу реакционной жидкости секции 8 герметично соединены с подпорной перегородкой 6 и эллиптической торцовой стенкой реактора. Перегородки 16 и

17 всех остальных секций 9 — 12 герметично соединены с соответствующими распределительной 7 и подпорной 6 перегородками.

Верхние торцы вертикальных перегородок расположены ниже подпорных перегородок, а нижние их торцы размещены с зазором над днищем.

Реактор работает следующим образом.

Исходный углеводород (циклогексан) поступает через штуцер 2 в секцию 8. Из секции 8 через подпорную 6 и распределительную 7 перегородки циклогексан перетекает в секцию 9 и далее в секции 10 — 12. Из секции 12 циклогексан через соответствующую подпорную перегородку 6 перетекает в разгрузочную камеру 15, из которой реакционная жидкость затем выводится через штуцер 3. Воздух на окисление подается в каждую рабочую секцию 8 — 12 и распределяется в барботажном слое с помощью

904767

Устройство безопасно и. надежно в работе.

5 барботеров 14. Реакционные азы выводятся из реактора через штуцеры 4 в общий коллектор (не показан).

Циклогексан с пузырьками газа устремляется в пространство между перегородками 16 и 17, поднимается и, огибая перегородки 16 и 17 сверху, попадает в зазор, образованный названными продольными перегородками и стенкой корпуса реактора.

Проходя по этому зазору вниз со значительной скоростью, циклогексан препятствует отложению смолообразных продуктов на внутренних устройствах и стенках корпуса реактора, обеспечивая интенсивное перемешивание реакционной массы. Кроме этого, исключается попадание пузырьков газа на стенки корпуса, чем обеспечивается повышение безопасности эксплуатации реактора.

Наличие продольных вертикальных перегородок, установленных по две в секциях, обеспечивает направленную циркуляцию и более интенсивное перемешивание реакционной массы и служит преградой на пути барботер —. стенка корпуса. Этим достигается повышение эффективности процесса окисления углеводорода и предотвращение попадания пузырьков и струй кислородсодержащего газа на наслаивающиеся на днище и стенках корпуса реактора смолообразные отложения.

Формула изобретения

Реактор для окисления углеводородов в жидкой фазе, содержащий горизонтальный цилиндрический корпус с днищем, подпорные и распределительные перегородки, расположенные в корпусе и делящие его на секции, барботеры, помещенные в секции, и штуцеры ввода и вывода реагентов, отличающийся тем, что, с целью интенсификации процесса путем улучшения перемешивания реакционной массы и устранения попадания газообразного реагента на смолообразные отложения на стенках корпуса, он снабжен продольными вертикальными перегородками установленными по две в секциях и соединенными с подпорными и распределительными перегородками, причем верхние торцы вертикальных перегородок расположены ниже подпорных перегородок, а нижние их

20 торцы размещены с зазором над днищем.

Источники информации, принятые во внимание экспертизе

1. Патент Франции № 1428064, кл. С 07 С 08.01.66.

2. Патент Франции № 1595542, кл. С 07 С 27/10, 24.07.70.

3. Патент ПНР № 64449, кл. 12 g 1/01, 1972.

9047б7

17

5-5

Составитель А. Тарасов

Редактор М. Товтнн Техред А. Бойкас Корректор А. Ференц

Заказ 201/12 Тираж 576 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. ф/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4