Устройство для автоматического регулирования загрузки параллельно работающих помольных агрегатов

Иллюстрации

Показать всеРеферат

Описдние и ЗОБРете н ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик ()904778 (61) Дополнительное к авт. свид-ву— (22) Заявлено 07.02.80 (21) 2880867/29-33 с присоединением заявки №вЂ” (23) Приоритет —

Опубликовано 15.02:82. Бюллетень № 6

Дата опубликования описания 25.02.82 (51) М. Кл.

В 02 С 25/00

Гасударственный камлтет

СССР (53) УДК 621.926 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Е. Н. Матюшкин, А. Н. Петров и С. В. Ясников----1

С" I

Всесоюзный научно-исследовательский институт ерудных строительных материалов и гидромеханиз ции

I (71) Заявитель (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ЗАГРУЗКИ ПАРАЛЛЕЛЬНО РАБОТАЮЩИХ ПОМОЛЬНЫХ

АГРЕГАТОВ

Изобретение относится к автоматизации дробильно размольных, классифицирующих, сушильных и других агрегатов и может быть использовано на предприятиях горнообога HTåëüH0é, цементной, химической отраслей промышленности.

Известно устройство для регулирования загрузки группы мельниц самоизмельчения с нераздельным питанием, содержаШее вычислительные блоки, сравнения и. управления, механизмы распределения потоков исходного материала и подачи циркуляционной нагрузки, приводы задвижек, датчики активной нагрузки приводов мельниц и времени вибрации лифтеров, блок коррекции, входами соединенной с датчиками времени вибрации лифтеров, а выходами с вычислительными блоками, вторые выходы которых соединены с датчиками активной нагрузки приводов мельниц (1).

Однако при большем числе параллельно работающих и наличии резервных, периодически включаемых в работу агрегатов, данное устройство не обеспечивает распределения исходного сырья, поступающего непрерывным потоком с предыдущей стадии переработки, так как в этом случае отсутствует

2 возможность управлять интенсивностью общего потока исходного сырья, например, при сушке асбестовой руды в четырех шахтных сушилках, одна из которых является резервной, включаемой в работу, когда три постоянно работающие сушилки не справляются с нагрузкой. Причем в процессе работы резервной может быть любая из четырех сушилок.

Наиболее близким к изобретению является устройство для автоматизированного регулирования загрузки параллельно работающих помольных агрегатов, включающее делитель общего потока, групповые делители потока, регуляторы деления общего потока и перераспределения потока между агрегатами, соединенные с исполнительными механизмами делителей и общие и групповые измерители рассогласования. В этом устройстве гранулометры подключены к регулятору общего потока по схеме суммирования, а к регулятору перераспределения потока между агрегатами — по схеме их вычитания (2) .

Однако это устройство применимо лишь для автоматизации независимой от предыдущих агрегатов группы из двух параллель904778 о

1$

ЗФ

2S з$

4S

$0

3 но работающих мельниц, так как предполагает возможность управления общим потоком исходного материала в зависимости от суммарного сигнала датчиков контроля технологических параметров, а распределение потока между мельницами осуществляется по разности сигналов этих датчиков. Применение этого устройства для группы из более двух агрегатов в непрерывном технологическом потоке затруднительно, так как оно сильно усложняется из-за наличия большого числа взаимозависящих функциональных связей между объектами.

Цель изобретения — повышение точности регулирования устройства.

Цель достигается тем, что в устройстве для автоматического регулирования загрузки параллельно работающих помольных агрегатов, включающем делитель общего потока, групповые делители потока, регуляторы деления общего потока и перераспределения потока между агрегатами, соединенные с исполнительными механизмами делителей и общие и групповые измерители рассогласования делителей, общий измеритель рассогласования выполнен в виде реохорда обратной связи исполнительного механизма конвейера общего потока материала, контактов пускателей групповых конвейеров, контактов пускателей агрегатов, резисторов смещения и реохорда общего задатчика, групповые измерители рассогласования выполнены в виде реохорда обратной связи исполнительного механизма группового конвейера, контактов пускателей агрегатов, резисторов смещения и реохорда группового задатчика, причем реохорд общего задатчика подключен ко входу регулятора деления общего потока, а реохорд группового задатчика подключен к соответствующему регулятору перераспределения потока между агрегатами.

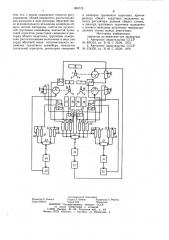

На чертеже представлена развернутая функциональная схема устройства для автоматического регулирования загрузки четырех параллельно работающих агрегатов.

Устройство включает делитель 1 общего потока материала, поступающего по конвейеру 2, снабженный электрическим исполнительным механизмом 3 с реохордом 4 обратной связи. Последний посредством контактов 5 и 6 пускателей групповых конвейеров 7 и 8 соединены с контактами 9 — 12 пускателей агрегатов 13 — 16 и посредством резисторов смещения 17 — 22 с реохордом

23 задатчика, соединенного с выходом регулятора 24, выход. которого соединен с катушкой реверси вного пускателя 25 исполнительного механизма 3. Реохорд 4, контакты

5, 6 и 9 — 12, резисторы смещения 17 — 22 и реохорд 23 общего задатчика образуют общий измеритель рассогласования. Групповой делитель 26 потока материала, поступающего по конвейеру 7, предназначенный для распределения материала по агре4 гатам 15 и 16, снабжен электрическим исполнительным механизмом 27 с реохордом

28 обратной связи. Последний посредством контактов 29 и 30 пускателей агрегатов 15 и 16 соединен с резисторами 31 и 32 смещения, соединенными с реохордом 33 группового задатчика, соединенного с входом регулятора 34, выход которого соединен с катушкой реверсивного пускателя 35 исполнительного механизма 27. Реохорд 28, контакты 29 и 30, резисторы 31 и 32 и реохорд 33 группового задатчика образуют групповой измеритель рассогласования.

Групповой делитель 36 потока материала, поступающего по конвейеру 8, предназначенный для распределения материала по агрегатам 13 и 14, снабжен электрическим исполнительным механизмом 37 с реохордом

38 обратной связи. Последний посредством контактов 39 и 40 пускателей агрегатов 13 и 14 соединен с резисторами 41 и 42 смещения, соединенными с реохордом 43 второго группового задатчика, соединенного с входом регулятора 44, выход которого соединен с катушкой реверсивного пускателя 45 исполнительного механизма 37. Регулирующие реохорды 46 — 49 вторичных приборов измерителей параметров технологического процесса, включенные параллельно с резисторами 41 и 42, 31 и 32 соответственно, предназначены для корректировки распределения загрузки в зависимости от режима работы агрегатов.

Устройство работает следующим образом.

Материал конвейером 2 подается на делитель 1 и рассекается на два потока один поступает на групповой конвейер 7, а затем на групповой делитель 26 и, рассекаясь на два потока, поступает в агрегаты 15 и 16, а другой — на групповой конвейер 8, а затем на групповой делитель 36 и, рассекаясь на два потока, поступает в агрегаты

13 и 14. Если в рабочем состоянии находятся оба конвейера 7 и 8 и все четыре агрегата 13 — 16, то контакты 5, 6 и 9 — !2 замкнуты и при среднем положении движка реохорда 23 исполнительный орган исполнительного механизма 3 и связанный с ним делитель 1 занимают среднее положение.

При этом движок реохорда 4 обратной связи также занимает среднее положение и в диагонали 4 — 23 наступает равновесие, на вход регулятора 24 сигнал не поступает, пускатель 25 отключен и исполнительный механизм 3, а вместе с ним и делитель 1 неподвижны. Поток материала делится на две равные части, которые поступают на конвейеры 7 и 8. В случае отключения одного из конвейеров 7 или 8 разомкнутся соответственно контакты 5 или 6, в измерительной диагонали 4 — 23 появляется сигнал разбаланса и на вход регулятора 24 поступает сигнал соответствующей полярности, реверсивный пускатель 25 включается соответст904778 венно Вперед или назад, исполнительный механизм 3 перемещается в соответствующем направлении, вместе с ними делитель 1 до крайнего положения, и отключается концевым выключателем. При этом весь поток материала с конвейерами 2 поступает соответственно на конвейер 7 или 8. При последующем замыкании разомкнувшихся контактов восстанавливается прежний режим. В случае остановки одновременно двух агрегатов 13 и 14 или 15 и 16 размыкаются контакты 9 и 10 или 11 и 12. В диагонали 4 — 23 возникает разбаланс и далее происходит то же, что и при размыкании контактов 5 или 6. При последующем замыкании разомкнувшихся контактов. восстанавливается первоначальный режим работы.

В случае остановки одного из четырех агрегатов размыкается один из контактов

9 — 12. При этом в диагонали 4 — 23 возникает разбаланс в соотношении 1:2.

Исполнительный механизм 3 приходит в движение и поворачивает делитель 1 в такое 20 положение, при котором поток делится на две части в соотношении 1:2. Движок реохорда 4 обратной связи занимает соответствующее положение и разбаланс компенсируется. В случае корректировки положения делителя 1 с помощью реохорда 23 задатчика работа устройства осуществляется аналогично.

Если в группе агрегатов 13 и 14 в рабочем состоянии находятся оба агрегата, то контакты 39 и 40 замкнуты и при среднем положении задатчика 43 исполнительный орган исполнительного механизма 37 и связанный с ним делитель 36 занимают среднее положение. Движок реохорда 38 обратной связи исполнительного механизма 37 также занимает среднее положение. M

В диагонали 38 — 43 наступает равновесие, на вход регулятора 44 сигнал не поступает, пускатель 45 отключен, исполнительный механизм 37 и связанный с ним делитель 36 неподвижны. При этом поток материала с конвейера 8 делителем 36 рассекается на 4О две равные части и поступает в агрегаты 13 и 14. В случае остановки одного из агрегатов 13 и 14 размыкаются контакты 39 и 40 соответственно. В диагонали 38 — 43 возникает разбаланс, что приводит к перемеще- 45 нию делителя 36 в соответствующее крайнее положение и материал поступает только в работающий агрегат 13 или 14. В случае. корректировки положения делителя 36 с помощью реохорда 43 группового задатчика исполнительный механизм 37, делитель 36 50 и движок реохорда 38 занимают соответствующее положение, при котором компенсируется разбаланс в диагонали 38 — 43.

Если в группе агрегатов 15 и 16 в рабочем состоянии находятся оба агрегата, то контакты 29 и 30 замкнуты и при сред- нем положении движка реохорда 33 группового задатчика исполнительный орган ис6 полнительного механизма 27, и связанный с ним двигатель 26 занимают среднее положение. В диагонали 28 — 33 наступает равновесие, на вход регулятора 34 сигнал не поступает, пускатель 35 отключен, исполнительный механизм 27 и связанный с ним делитель 26 неподвижны. Движок реохорда

28 обратной связи также занимает, среднее положение. При этом поток материала с конвейера 7 делителем 26 рассекается на две равные части и поступает в агрегаты 15 и 16.

В случае остановки одного из агрегатов 15 и 16 размыкаются контакты 29 или 30. В диагонали 28 — 33 возникает разбаланс, что приводит к перемещению делителя 26 в соответствующее крайнее положение и материал поступает только в работающий агрегат 15 или 16. В случае корректировки положения делителя 26 с помощью реохорда 33 группового задатчика исполнительный механизм 27, делитель 26 и движок реохорда

28 занимают соответствующее положение, при котором компенсируется разбаланс в диагонали 28-33.

Указанное взаимодействие элементов устройства обеспечивает равномерное распределение нагрузки по агрегатам в зависимос ти от числа работающих агрегатов. Однако на практике режимы параллельно работающих агрегатов часто не по всем параметрам одинаковы (например, в четырех параллельно работающих сушилках) . Поэтому для обеспечения корректировки распределения нагрузок в зависимости от разницы определяющих параметров процесса предусмотрено включение параллельно резисторам 41 и

42, 31 и 32 регулирующих реохордов 46 — 49 соответствующих измерителей параметров процесса в агрегатах 13 — 16. Изменение параметров процесса приводит к смещению движков реохордов 46 — 49 и к возникновению разбаланса в диагонали 28 — 33, 38 — 43, что воспринимается регуляторами 34 и 44.

В результате исполнительные механизмы 27 и 37 отрабатывают разбаланс и устанавливают делители 26 и 36 в положение, учитывающее изменение параметра процесса.

Предлагаемое устройство позволяет облегчить труд при управлении процессом загрузки одновременно нескольких агрегатов, повышает производительность, качество продукции и снижает расход энергии.

Формула изобретения

Устройство для автоматического регулирования загрузки параллельно работающих помольных агрегатов, включающее делитель общего потока, групповые делители потока, регуляторы деления общего потока и перераспределения потока между агрегатами, соединенные с исполнительными механизмами делителей и общие и групповые измерители рассогласования делителей, отличающееся

904778

Составитель В. Алекперов

Техред А. Бойкас Корректор А. ференц

Тираж 642 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Н. Ромиса

Заказ 203/12 тем, что, с целью повышения точности регулирования, общий измеритель рассогласования выполнен в виде реохорда обратной связи исполнительного механизма конвейера общего потока материала, контактов пускателей групповых конвейеров, контактов пускателей агрегатов, резисторов смещения и реохорда общего задатчика, групповые измерители рассогласования выполнены в виде реохорда обратной связи исполнительного механизма группового конвейера, контактов пускателей агрегатов, резисторов смещения и реохорда группового задатчика, причем реохорд общего задатчика подключен ко входу регулятора деления общего потока, а реохорд группового задатчика подключен к соответствующему регулятору перераспределения потока между агрегатами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 481315, кл. В 02 С 25/20, 1973.

2. Авторское свидетельство СССР № 574230, кл. В 02 С 25/20, 1976