Способ формообразования заготовок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное k авт. свмд-ву (51) М. Кл.

В 21 С 23/00

В 21 J 5/12 (22) Заявлено 04П 380 (21) 292416 9/25-27 с присоединением заявки Йо (23) Приоритет

Государственный комитет

СССР

IIo делам изобретений и открытий

)$3j УДК 621. 735, . 3 (088. 8).

Опубликовано 15.02.82, Бюллетень HP 6

Дата опубликования описания 150282 (72) Авторы изобретения

В.В.Гвоздев, В.П.Монченко и В.М.Смиллер ю f

11 ЧмЖ; I

1 Г.Х (ИЧ.: ь 40 Tht. : (71) Заявитель (5 4 ) СПОСОБ ФОРМООБРАЗОВАНИЯ ЗАГОТОВОК

Изобретение относится к обработке металлов беэ снятия стружки, конкретно к прошивке отверстий профильных и фасонных полостей (гнезд) на торцах сплошных и полых деталей.

Известен способ формообразования торцовых полостей (гнезд) сложного профиля холодным выдавливанием, при котором цилиндрическая заготовка устанавливается в контейнер, а пуансон заданной конфигурации, внедряется в ее торец на определенную глубину, образуя гнездо соответотвующего профиля (1).

Этот способ эффективен для качественного получения торцовых полостей в сплошных заготовках. В этом случае наружный диаметр детали на длиневнедрения пуансона увеличивается до контакта с отверстием контейнера.

Однако при формообразовании торцовых полостей в полых деталях (трубках) часть металла затекает в отверстие заготовки. После выдавливания полостей необходима выпрессовка детали иэ контейнера, что ведет к образованию рисок на наружной поверхности.

Таким образом, после формообрайбвания этим способом требуется дополнительная обработка наружной, а для полых заготовок и внутренней поверхности, что увеличивает расход металла и трудоемкость изготовления этих деталей.

Недостатком этого процесса также являются большие усилия выдавливания, которые определяются сечением пуансона и резко возрастают с увеличением глубины его внедрения; на торцах пуансона и кромках возникают большие .удельные давления, что снижает их стойкость.

Наиболее близким к предложенному является способ формообразования заготовок путем редуцирования наружных поверхностей через конические матрицы (2).

Недостатком этого способа является то, что способ не позволяет совместить выдавливание торцовой полос-. ти с калибровкой точного наружного диаметра иэделия.

Целью изобретения является возмож25 ность формообразован)ля торцовых IIo- лостей на заготовках, повышение качества иэделий н стойкости инструмента, Поставленная цель достигается тем, 30 что согласно способу формообразова904824 ния заготовок редуцированием наружной поверхности при проталкивании ее через конические матрицы пуансоном часть металла заготовки усилием редуцирования перемещают в осевом направлении на пуансон, имеющий форму, ( соответствующую форме торцовой полости, при этом размеры полости определены натягом и волной, образуемой на заготовке перед матрицей, полые детали предварительно устанавливаются

ga оправку, выполненную отдельно или заодно с фасонным толкателем и редуцируются в сборе.

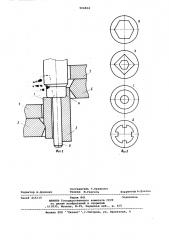

На фиг. 1 представлена схема изготовления сплошных деталей; на фиг. 2 -> схема изготовления полых деталей;на . фиг. 3 - примеры торцовых полостей различной конфигурации, где а — деталь с внутренним шестигранником; в полая деталь с шестигранным сквозным отверстием и квадратным отверстием на торце детали; с — деталь с круглым сквозным отверстием и круглым отверстием на торце, d - деталь со шлицевым отверстием.

Способ формообразования заготовок осуществляют следуюцим образом.

Заготовка 1 (см. фиг.1) диаметр которой выбирается из условия формообразования торцовой полости детали, устанавливается через направляющий контейнер 2 в коническую матрицу 3. искатель (пуансон) 4, имеющий заданную конфигурацию торца, продавливает заготовку через очко матрицы, редуцируя ее наружный диаметр. Часть металла заготовки под действием сдвиговых деформаций перемещается в осевом направлении в зазор между матрицей и токателем, образуя наволакиванием полость (A) на торце детали 5.

При образовании этим способом полостей на торцах полых заготовок (труб) в их отверстия вставляется оправка 6, заданной конфигурации (см. фиг. 2), которая может быть выполнена отдельно или как одно целое с толкателем 4 °

После редуцирования полых деталей отверстия принимают конфигурацию и размеры справок, конструкция которых обеспечивает возможность их распрессовки беэ искажения формы и разрушения деталей.

В процессе формообразования торцовых полостей наволакиваиием металла на толкатель форма торцовой полости зависит от формы толкателя, а . ее глубина h растет пропорционально величине натяга П Пд -D» и волне, образуемой на заготовке перед матрицей. Величина сдвиговых деформаций в редуцируемом слое металла заготовки зависит от контактного трения и эа5 борного корпуса матрицы.

Способ формообразования торцовых гнезд на сплошных и полых стержневых деталях позволяет пластическим деформированием обработать эа один про о ход наружную поверхность и формообрачовать торцовую полость различной конфигурации и сечения (см. фиг. 3).

Способ эффективен при изготовлении пальцев, осей, втулок, имеющих

15 ступенчатые глухие отверстия, профильные полости и т.п., так как он позволяет уменьшить трудоемкость изготовления, отходы металла и производить обработку на маломощном npecgg совом оборудовании.

Применение предложенного способа формообразования дает экономический эффект 40 тыс.руб. в год.

Формула изобретения

1. Способ формообразования заготовок редуцированием наружной поверхности прн проталкивании ее через о конические матрицы пуансоном, о т л и ч а ю шийся тем, что, с целью формообразования торцовых полостей на заготовках, повышения качества изделий и стойкости инстру35 мента, часть металла заготовки усилием редуцирования перемещают в осевом направлении на пуансон, имеющий форму, соответствующую форме торцовой полости, при этом размеры поgO лости определены натягом и волной, образуемой на заготовке перед матрицей.

2. Способ по и. 1, о т л и ч а ю шийся тем, что, с целью формообразования полых заготовок, имеющих торцовую полость, в заготовке перед редуцированием размещают оправку соответствующей конфигурации.

Источники информации, принятые во внимание при экспертизе

1,Эверхарт Д. Холодное прессование металлов. Машиностроение, 1968, с. 40.

2. Авторское евидетельство СССР 5 В 326997, кл. и 1 .). 5/00,1969.

904824

Составитель Г.Кривонос

Техред М.Гергель

Редактор А.Долинич

Корректор А.дэятко

Закав 215/15

Филиал ППП Патент,г.ужгород, ул. Проектная, 4

Тираж 841 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий, 113035, Москва, Ж-35, Раушская наб., д. 4/3