Устройство для изготовления гибкого герметичного рукава

Иллюстрации

Показать всеРеферат

ОП ИСАИ ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсннк

Социалмстическии

Республик

<1904827 (61) ???????????????????????????? ?? ??????. ????????-???? (22) ???????????????? 050580 (211 2918626>

Р )М К з

В 21 С 37/1? с присоединением заявки №

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет (53) УДК621 643 . 3 (088. 8) Опубликовано 150282. Бюллетень ¹ 6

Дата опубликования описания 150282

I и о 7 1 11,.;;

И

1 -л т )

Щс °:.

Центральный научно-исследовательский и проек -KoHd9+®Yi4pcxH8 институт по проектированию оборудования для целлюлоз go) промышленности (72) Авторы изобретения

А.И.Пересторонин, А.М.Левинсон, Э.Н.Виленск

В.А.Сафонов, E.Ï.Ìîðoçèê и М.Д.Лотвин (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКОГО

ГЕРМЕТИЧНОГО РУКАВА

Изобретение относится к оборудованию для изготовления гибкого герметичного металлопленочного (металлотканевого) рукава (трубы) и может быть применено в машиностроении, поставляющем оборудование для вентиляционных и нагревательных систем, предназначенных для использования во всех отраслях проиьпйленности,преимущественно на предприятиях, промышленности строительных материалов, строительной индустрии, химической, целлюлюзно-бумажной и деревообрабатывающей промышленности, а также в.гражданских промышленных сооружениях и заданиях для транспортирования, преимущественно, нагретого воздуха.

11звестно также устройство для изготовления гибкого герметичного рукава иэ металлической и ткаиевой лент, содержащее узлы размотки металлической и каневой лент, профилирования одной кромки металлической ленты, завальцовки одной кромки тканевой ленты, поворота ленты на 180

0 профилирования второй кромки металлической ленты, формования рукава на сменной цилиндрической оправке путеи навивки с одновременной эавальаовкой второй кромки тканевой ленты (1) .

Недостатки этого устройства заключаются в невозмсжности надежного

100Ъ получения герметичных соединительных швов, так как завальцовка второй кромки тканевой ленты произ— водится прижимным роликои через сложенную вдвое кроику тканевой ленты, лежащей на острие подогнутой полки металлического профиля, что может привести к повреждению тканевой ленты (по иеньшей мере одного ее слоя). Изготавливаеиый в устройстве металлический швеллерный профиль с плоской (гладкой) стенкой и такими же полками не позволяет при завальцовке получить надежное зажатие кромки неметаллической ленты, особенно если применяется пленочная полимерная лента.. Поэтому при транспортировке по трубе (рукаву) горячего воздуха или другого газа герметичность шва нарушается иэ-за выскальэывания кромки пленки (ткани) из-под прижимающей ее металлической полки.

Наиболее близким к предлагаемому является устройство для изготовления гибкого, преимущественно, металлоткаЗО иевого герметичного рукава, содержа904827 щее механизм раэмотки металлической и пленочной (тканевой) лент, механизм профилирования кромок металлической ленты, содержащий .ролики, последняя пара которых" выполнена с соответствующими друг другу выступами и впадинами, механизм завальцовки шва, содержащий ролики и снабженный направляюцим ножом, причем каждый ролик выполнен разъемным перпендикулярно C оси с расстоянием между частями, соответствуюцим толщине шва, и механизм формования< рукава, выполненный в виде концентрично установленных спиральных колец (2) °

Однако в этом устройстве узел завальцовки нуждается в систематическом контроле и периодической оегулировке для поддержания стабильного зазора между частями роликов, поскольку высота этого.зазора определяет толцину получаемого трехслойного шва. Кроме того, в результате движения рукава между неподвижными наружным и внутренним формируют ими спиральными кольцами (витками) имеет место трение, вызывающее нежелательный нагрев рукава (трубы).

Цель изобретения -.повышение эксплуатационных качеств устройства.

Для достижения этой цели устройство для изготовления гибкого герметичного рукава, содержащее установленные на корпусе механизмы размоткн металлической и .неметаллической лент, механизм профилирования металлической ленты, содержащий ролики, механизм эавальцовки шва, содержащее проводки и размещенный вдоль направляющей элемент и механизм формования рукава, содержащий направляющее кольцо, снабжено губками, закрепленными на боковых торцах проводки механизма завальцовки шва, а механизм:формо-. вания выполнен в виде двух приводных тянущих роликов, установленных один над другим, при этом верхний с возможностью регулировочного перемещения в вертикальном направлении, а кольцо вйполнено цилиндрическим со сквозным вырезом, в котором размещен обод одного из тянущих роликов. .С целью повышения износостойкости механизма завальцовки губки могут быть выполнены из метаялокерамического твердого сплава или с иэносостойким слоем на рабочих поверхностях.

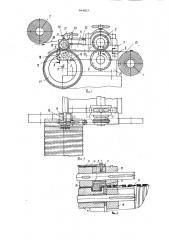

На фиг. l изображено устройство, вид спереди на фиг. 2 - то же, вид сверху) на фиг. 3 - разрез A-А на фиг. 1 на фиг. 4 - разрез Б-Б на фиг. 1) на фиг. 5 »», разрез В-В на фиг. 1> на Фиг. 6 - разрез Г-Г на фиг. 1.

Устройство содержит механизм раэ. мотки металлической лексы 1, механизм размотки найевай ленты 2,-ме ханизм профилирования металлической ленты 3, механизм завальцовки 4, механизм формования 5, механизм профилирования содержит нижний 6 и верхний 7 направляющие элементы для металлической полосы пару приводных рбликов 8 и 9.

Механизм завальцовки содержит проводку 10 и направляющую планку ll, эавальцовочные губки 12, закрепленные на торцах проводки 10, клинья 13 и подкладку 14 для установки губок 12 на заданный размер толщины завальцованного шва, ролик 15 и планку 16 для заправки и подачи пленочной (тканевой)ленты на завальцовку.

Механизм формования рукава содержит направляющее цилиндрическое кольцо 17, тянущее ролики нижний 18 и верхний 19, каждый из которых при водится цепной передачей (не показанной) от узла профилирования.

Окружная скорость тянущих роли2О ков на 0,3-0,4% больше окружной скорости профилирующих роликов 8 и 9.

Сверху на направляющем кольце схемы имеется прямоугольный вырез, через который пропущен обод нижнего тянущего ролика 18 направляюцее кольцо 17 крепится на проводке 10, пропущенными через последнюю и губки 12 болтами 20. Верхний тянущий ролик 19 сидит на общем валу с роликом 15.

Вал с роликами свободно вращается во втулке, запрессованной в рычаге 21, одним своим концом закрепленным на планке 11 с помощью Финта 22. Рычаг

21 свободно сидит на винте 22, а с помощью винта с рукояткой 23 может регулировать прижим верхнего тянуцего ролика 19. Эаправочный же ролик 15 для пленочной (тканевой) ленты выполнен таким, чтобы лента проходила свободно с зазором между роликом и .

40 проводкой 10. Все механизмы смонтированы на корпусе 24 °

Устройство работает следующим образом.

На ось механизма раэмотки 1 уста4 навливают рулон металлической ленты .25. На ось механизма раэмотки 2 устанавливают рулон пленочной (тканевой) ленты 26.

Конец металлической ленты зап>щ равляется в цель между направляющими элементами 6 и 7 между роликами 8 и 9.

В результате профилирования выходит швеллериый профиль, обращенный полками вверх с двумя полукруглыми выступами (гофрами) на горизонтальной стенке.

Поддаваеьый роликами 8 и 9 проФиль входит в щель, образованную проводкой 10 и направляющей планкой 11.

В момент, когда торец профиля под49 ходит к неподвижным. губкам. 12 привод роликов 8 и 9 выключают я йроиэводят заправку пленочной (ткаиевой) ленты

26, заводя ее срезанный на клин конец в зазор между планкой 16 и ролиЯ ком 15.. Протягивают ленту по ролику

904827

15 сверху вниз и заправляют концом в зазор между плоскостью направляющей. планки 11 и полкой швеллерного профиля, как показано на фиг. 3. После этого включают привод роликов 8 и 9, вследствие чего профиль вместе с концом пленочной ленты, придерживаемым оператором, который прижимает

его к полке швеллерного профиля каким-либо инструментом (ножом) с тонким лезвием, подается к губкам 12. )g

Происходит эавальцовка пленоччой (тканевой) ленты, прижимаемой загибаемой книзу полкой швеллерного профиля к стенке профиля, при этом пленочная лента оказывается прижатой к гофру на стенке профиля. В начальный момент вторая полка швеллерного профиля загибается вниз без пленочной ленты.

Одновременно с включением привода профилирующих роликов начинают вращаться тянущие ролики 18 и 19. Начинается формование рукава путем огибания под действием роликов 18 и 19, направляющего кольца 17 с образованием спиральных витков с шагом, оп- 25 ределяемым шириной используемой пленочной тканевой ленты.

По завершении навивки первого витка, увлекаемая металлической лентой, пленочная (тканевая) лента автома- у} тически заправляется своей второй кромкой и завальцовывается, образуя второй соединительный шов, как показано на Фиг. 4. Далее формование трубы тянуцими роликами 18 и 19 происходи г автоматически непрерывно с двумя 2 эавальцованными швами по обеим кромкам тканевой ленты.

Описанные операции по заправке пленочной (тканевой) ленты производятся только в начальный момент изготовления рукавов (труб) данного диаметра. В последуюцем производят отрезку участков рукава (трубы) по мере достижения заданной длины, а перед полным использованием пленоч- 4$ ной ленты одного рулона соединяют конец этой ленты с началом ленты нового рулона, например сваркой встык или путем склейки в yc (без ус-. тупа) и производят работу без пере- Я заправки.

На фиг. 1-4 показано изготовление рукава (трубы) с расположением пленочных (тканевых) витков снаружи.

В случае необходимости предлагаемое

1 устройство может использоваться для изготовления рукавов с расположением пленочных (тканевых) витков внутри, .а металличсеких снаружи. Для этой цели достаточно изменять положение формующего кольца, переместив его 40 вверх на величину, равную диаметру.

При этой нижний формующий ролик ТЗ окажется под кольцом 17, а верхний ролик 19 внутри кольца 17, вырез же для прохода обода нижнего ролика 18 окажется с диаметрально противоположной стороны, относительно показанной на фиг. 3.

С целью повышения долговечности губки 12, подвергающиеся в процессе эксплуатации износу, могут изготавливаться из металлокерамических твердых сплавов методом спекания, илн снабжаться на рабочей поверхности износостойким слоем, наносимым наплав кой или др. методом, например, плазменным или детонационныи нацлавлением.

Ожидаемый годовой экономический эффект в сравнении с оборудованием для изготовления металлических воздуховодов составляет 678 тыс. руб.

Формула изобретения

1. Устройство для изготовления гибкого герметичного рукава, содержащеее установленные на корпусе механизмы раэмоткн металлической и неметаллической лент, механизм профилирования металлической ленты, содержащий ролики,. механизм завальцовки шва, содержаций проводку и размещенный вдоль нее направляющий элемент, и механизм формования рукава, содержащий направляющее кольцо, о т л и ч а ю ц е е с я тем, что, с целью повышения эксплуатационных качеств устройства, оно снабжено губками, Закрепленными на боковых торцах проводки механизма эавальцовки шва, а механизм формования . выполнен в виде двух приводных тянущих роликов, установленных один над другим, прн этом верхний с воэможностью регулировочного перемещения в вертикальном направлении, а кольцо выполнено цилиндрическим со сквозным вырезок, в котором раэмецен обод одного из тянуцих роликов.

2. Устройство по и. 1. о т л и ч а ю щ е е с я тем, что, с целью повышения иэносостойкостн механизма завальцовки губки, выполнены иэ металлокерамического твердого сплава.

3. Устройство по и. 1, о т л.ич а ю щ е е с я тем, что губки; выполнены с иэносостойким слоем на.рабочих поверхностях.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 472721, кл. В 21 0 15/06, 1972.

2. Авторское свидетельство СССР по заявке Ю 2802469/25-27, кл. В 21 С 37/12 1979 (прототип).

904827

2D фиг. Х

Ьг г. б

Составитель Л.Ткаченко

Техред iN Рейвес

Корректор A-Дэятко

Редактор A.Äoëèíè÷

Тираж 841

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Заказ 215/15

Филиал ППП Патент, r. Ужгород, ул. Прсектная, 4