Способ изготовления оправки для прошивного стана

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 14.04.78 (21) 2603830/25-27 с присоединением заявки ¹вЂ” (23) Приоритет— (51) М. Кл.з

В21 J500

Гасударственный комитет

СССР (53) УДК 621.73 (088.8) Опубликовано 5.02.82. Бюллетень № 6

Дата опубликования описания 25.02.82 по делам изооретеиий и открытий (72) Авторы изобретения

Б. Д. Копыский, В. Д. Дмитриев, Г. И. Хаус

В. М. Бродский и В. A. Суржиков

Всесоюзный заочный машиностроительный и (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВКИ

ДЛЯ ПРОШИВНОГО СТАНА

Изобретение относится к обработке металлов давлением, а именно к способам изготовления оправок прошивного трубопрокатного стана.

Известен способ изготовления оправки для прошивного стана, включающий операции производительного формообразования заготовки с получением полуфабриката в виде конического стакана с выступом в донной части и окончательного формообразования с формированием рабочего и крепежного участков, а также калибруюшего пояска (1).

Недостатком этого способа является то, что на завершающей стадии формообразования, выполняемой в открытом штампе с плоскостью разъема, проходящей поперек оси паковки в зоне калибруюшего пояска, в случае неточно подобранных соотношений размеров и объемов заготовки полуфабриката и готовой оправки, и определямых ими степеней деформации неизбежно образование облоя по разъему штампа, что приводит к невысокой точности получаемого изделия и сопряжено с повышенным расходом металла, необходимостью удаления об2 лоя, ухудшением поверхности оправки и необходимостью механообработки последней.

Цель изобретения — повышение точности получаемого изделия.

Поставленная цель Достигается тем, что

5 полуфабрикат получают с размерами по наружному диаметру у торца крепежного участка 0,98 — 1,02 диаметра калибрующего пояска оправки, по наружному диаметру рабочего участка и выступа 0,9 — 1 диаметра соответствующего участка оправки, по толшине стенки на крепежном участке — равном, а на рабочем участке соответствуюшем

0,7 — 1 толшины стенки оправки, при этом при окончательном формообразовании производят одновременно обжим крепежного и осадку рабочего участков.

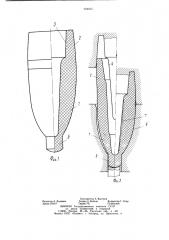

На фиг. 1 показана типовая водоохлаждаемая оправка прошивного стана; на фиг. 2 — полуфабрикат оправки в начальной стадии последней операции обжима-ка2о либровки-осадки (слева от оси), в момент окончания операции (справа от оси).

Поскольку наружные диаметры и толщины стенки у полуфабриката меньше, чем у готовой оправки, то он соответственно длин904855

Оправка

Показатели

Полуфабрикат

130

124

Диаметр торца на крепежном участке, мм

130

130-30

128-29,5

Наружный диаметр на рабочем участке, мм

Диаметр носика, мм

29,5

Толщина стенки на крепежном участ ке, мм

20-27,25

20-27,25

40-6,75

42-9

Толщина стенки на рабочем участке, мм нее п . Поэтому при штамповке вдоль осевой линии на рабочем участке 1 производят осадку полуфабриката по высоте, увеличивают наружный диаметр и толщину стенки и калибруют наружные размеры по матриш На к. епежном участке 2 толщина стенки полуфабриката и оправки практически равны, поэтому здесь производят обжим по диаметру с уменьшением его и образуют обратный наружного конуса и калибруют размеры внутреннего конического посадочного участка 3 пуансоном с оправкой 4.

Выступ 5 в этой операции подвергают осадке с калибровкой размеров по диаметру и сферическому торцу.

Для предупреждения течения металла в разъем штампа с образованием облоя объем <5 полуфабриката не должен превосходить расчетного объема оправки и полости гравюры.

Поскольку объем выступа 5 мал, а объемы крепежных участков 2 полуфабриката и оправки практически равны, то наибольшая разница объемов приходится на рабочий участок 1.

В момент штамповки металл рабочего участка осаживают, создают течение от центДиаметр калибрующего пояска, мм

Предложенное соотношение размеров и объемов полуфабриката по отношению к параметрам оправки выявлено в процессе исследований и обеспечивает заданный режим течения металла и такую очередность заполнения гравюры, при которой происходит обжим крепежного участка с калибровкой посадочной полости, калибровка размеров рабочего участка и носика без образования облоя по разъему штампа.

sa

Формула изобретения

Способ изготовления оправки для прошивного стана, включающий операции предварительного формообразования заготовки с получением полуфабриката в виде конического стакана с выступом в донной части и окончательного формообразования с формированием рабочего и крепежного участ ра и увеличивают наружныи диаметр, а после упора в стенку матрицы 6 направляют течение металла к центру и уменьшают диаметр полости. Между поверхностью оправки 4 и поверхностью полости полуфабриката образуют кольцевую полость 7, которая уменьшается по мере смыкания штампа и является компенсатором, «отсасывающим» металл от плоскости разъема и не дающим образоваться облою. Поскольку объем полуфабриката не может превышать объема гравюры гатампа полость 7 практически всегда образуется и, следовательно, имеет место частичное незаполнение формы по внутренней поверхности водоохлаждаемой полости оправки. llo условиям работы оправки такой дефект не ухудшает ее качества и допускается техническими условиями.

В качестве примера приведем процесс ка. ибровки оправки прошивного стана диаметром 130 мм из стали 20ХНЧФА массой

14 кг.

На первых операциях из сортовой заготовки 00 — 120 мм штампуют полуфабрикат массой 14 — 13,5 -кг, размеры которого приведены в таблице. ков, а также калибрующего пояска, отлачаюи1ийся тем, что, с целью повышения точности получаемого изделия, полуфабрикат получают с размерами по наружному диаметру у торца крепежного участка 0,98—

1,02 диаметра калибрующего пояска оправки, по наружному диаметру рабочего участка оправки, по толщине стенки на крепежном участке — равном, а на рабочем участке — составляющем 0,7 — 1 толщины стенки оправки, при этом при окончательном формообразовании производят одновременно обжим крепежного и осадку рабочего участка.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2481187/25 — 27, кл. В 21 J 5/00, 1977.

904855 г.1

Puz.2

Составитель А. Быстров

Техред А. Бойкас Корректор Г. Огар

Тираж 701 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4