Устройство для направленной кристаллизации тонкостенных отливок

Иллюстрации

Показать всеРеферат

(72) Авторы иэобретеииа

П.И. Вершинин, Э.И. Алексеев, 6.И. Ворсклов и О.И. Прокано4

< (71) Заявитель (54) УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ

ТОНКОСТЕННЫХ ОТЛИВОК

Изобретение относится к металлургии, конкретнее к устройствам для получения отливок направленной кристаллизацией.

Известны устройства для направленной кристаллизации, содержащие тонкостенную форму, окруженную нагревателем и размещенную в резервуаре с, охладителем (Ц .

Наиболее близким по технической сущности к предлагаемому является

30 устройство для изготовления слитков направленной кристаллизацией, содержащее обогреваемую через муфель кольК цевым индуктором форму и расположен35 ный под ней охлаждаемый поддон, снабженный механизмом вертикального перемещения (2) .

Недостатком известного устройства является то, что затвердевшая часть

20 слитка расположена вне эоны кольцевого индуктора и имеет охлаждение с боковой поверхности, слабо подающееся управлению, в результате чего теплосток с поверхности затвердевшей части отливки может быть значительно большим, чем это допустимо при литье тонкостенных деталей из жаропрочных сплавов, где повышенное охлаждение затвердевшей части отливки в силу их малой теплопроводности может привести к образованию трещин.

Целью изобретения является.повышение качества тонкостенных отливок.

Указанная цель достигается тем, что в устройстве для направленной кристаллизации тонкостенных отливок, содержащем форму, установленную на охлаждаемом поддоне, муфель и контурный высокочастотный индуктор, последний снабжен механизмом последовательного снизу вверх увеличения шага витков, состоящим иэ нескольких направляющих с патрубкэми и дисками из немагнитного материала, на которых закреплены витки индуктора, и кольцевой шестерни с приводом ее поворота, внутри которой планетарно расположены шестерни, установленные на патрубках"направляющих.

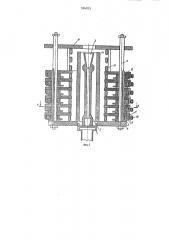

На фиг. 1 схематически представлено предлагаемое устройство, продольный разрез; на фиг. 2 — разрез А-А на фиг. 1. устройство для направленной кристаллизации тонкостенных отливок содержит охлаждаемый поддон 1 (фиг. 1)

J на котором помещена керамическая 10 форма 2 с зали ым металлом 3. а соосна с ним на основании 4 закреплены три или более направляющих 5 со шпонкой (шпицами) на боковой поверхности, в зацеплении с которыми помещены 15 патрубки 6, которые снаружи снабжены многозаходной винтовой резьбой„ на которые с возможностью хода вдоль кольцевой шестерни 7, расположенные планетарно внутри кольцевой шестерни, состоящей из немагнитного кольца 8 и разомкнутых зубчатых металлических сегментов 9,ëpè этом кольца 8 снабжены шарнирной связью - сердечниками 10 экранированных магHMTQB 1 1 . Между патрубками 6 g$ расположены диски 1 2 (выполненнь<е, например, из текстолита), к которым жестко (He более, чем в трех точках) закреплены витки индуктора 13 внутри которого снаружи формы 2 помещен муфель l4 (выполненный„ наприе<ер, из графита), при этом продольное сечение муфеля 14 выполнено с учетом смены форм от заливки к заливке,

Назначение шпоночного (шлицевого) зацепления патрубков 6 с направляющими 5 состоит в том, чтобы исключить возможность вращения патрубков 6 относительно направляющих у и в то же время име — ü воэможность их осевого скольжения.

Назначение винтового зацепления (в виде многозаходной винтовой резьбы) патрубков 6 относительно направляющих 5 - обеспечить возможность их осевого скольжения.

5 4

Экранировка магнитов 11 имеет цель исключить наведение токов в их катушках и исключить преждевременное их срабатывание.

Назначение зазоров между зубчатыми сегментами 9 также имеет целью исключить появление наведенных в них токов.

Работа устройства осуществляется следующим образом.

Предварительно витки индуктора 13 находятся в сближенном начальном состоянии, и форма 2 перегрета до начальной температуры заливаемого металла 3.

По окончании заливки нужной порции заливаемого металла 3 срабатывает нижний из магнитов 11 (втягивается или выталкивается сердечник 10 при вклю <ении тока в катушку магнита 11), шарнирно связанный с кольцом

8, зубчатые сегменты 9 которого при повороте на заданный угол поворачивают шестерни 7, которые, поднимают все вышерасположенные витки 13 относительно нижнего.

Зто приводит к тому, что снижается на данном горизонте магнитный поток, пронизывающий данный участок по высоте муфеля 14 и формы 2, что приводит к снижению величины наведенных токов, а следовательно, к снижению его теплового влияния на данный горизонт формы 2, и, в конечном счете, к повыш ниа фронта раздела фаэ.

Затем через заданные промежутки времени срабатывают все поочередно снизу вверх (связанные, например,с реле) магниты, и последовательно раздвигаются витки индуктора 13.

Зто приводит к последовательному снизу вверх продвижению фронта раздела фаз в дополнение к действию данного принудительного охлаждения за счет поддона i„ который в условиях тонкостенного литья малотеплопроводных сплавов играет второстепенную роль, Назначение винтового зацепления (B виде многозаходной винтовой резьбы SO патрубков 6 и шестерни 7 — вертикальное смещение шестерен 7 относительно патрубков 6 на заданный линейный размер при повороте койьцевой шестерни 8 (с зубчатыми сегментами 9) и„ 5 соответственно смещения на заданнь<й размер вышележащих витков индукто13.

Предлагаемое устройство обладает возможностью регулирования теплового режима охлаждения затвердевшей части отливки за счет изменения угла поворота колец 8, а, соответственно, и изменения величины шага витков за счет иэмснения интервала времени раэдвиган я витков.

В данном устройстве имеет место более мягкое охлаждение затвердевшей

9048 части отливки, при соблюдении направленности снизу вверх теплоотвода с поверхности отливки, а, следовательно, и направленности снизу вверх

I кри=таллизации отливки. 5

Это создает предпосылки к формированию литой текстуры типа кристаллических продольных волокон длиной во всю отливку, так как здесь имеет.-я воэможность стабильно задать нас-оящую 1о скорость теплоотвода от Фронт, раздела Фаз.

В силу малых температурных градиентов по высоте затвердевшей части отливки снижаются температурные напряжения в ней, что приводит к снижению брака по трещинам в тонкостенных отливках из малотеплопроводных сплавов.

Формула изобретения го

Устройство для направленной кристаллизации тонкостенных отливок, 75 S содержащее Форму, установленную на охлаждаемом поддоне, муфель и контурный высокочастотный индуктор, о т л и ч а ю щ е е с я тем, что, с целью повышения качества отливок, индуктор снабжен механизмом последовательного снизу вверх увеличения шага витков, состоящим из нескольких направляющих с патрубками и дисками из немагнитного материала, на которых закреплены витки индуктора, и кольцевой шестерни с приводом ее поворота, внутри которой планетарно расположены шестерни, установленные на патрубках направляющих.

Источники инФормации, принятые во внимание при экспертизе

1. Патент Великобритании N 990512, кл. В 3 F, 1965.

2. Авторское свидетельство СССР

М 147264, кл. В 22 В 27/04, 1960.

904875

4-А

Тираж 852 Подписное

8НИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д..4/5

Заказ 220/17

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель В. Битков

Редактор С. Тимохина Техред И. Рейвес Корректор Г. Назарова !