Способ изготовления комбинированных изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<111904894 (61) ???????????????????????????? ?? ??????. ????????-????????” (22) ???????????????? 23. 11 ?? 79 (21) 2842902>

Опубликовано 15. 02. 82. Бктллетень № 6

Jl,àòà опубликования описания 1 5 . 02 . 82 (51)М. Кл.

В 22 F 7/06

1ооуАарстеениый комитет ио делам изобретений и открыанй (53) УДК 621 ° 762. 8(088. 8) (72) Авторы изобретения

Ю.Г.Дорофеев, H.Т.Жердицкий и А. В. Косте

1 !

I

Новочеркасский ордена Трудового Красног Знамени политехнический институт им.Серго 0р нукидзе (71) Заявитель (5É) СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ИЗДЕЛИЙ

Изобретение относится к порошкокой металлургии, в частности к способам изготовления комбинированных иэделий иэ порошкового и компактного

L мет алли че ского матери ала.

Известен способ изготовления комбинированных изделий, включающий заполнение полости формы из недеформируемого материала металлическим порош ком, введение в фор му предвари— о тельно изготовленнои детали выступа из компактного материала, герметизацию, помещение сборки и деформируемый контейнер, нагрев и горячее гидростатическое прессование, в результате которого осуществляется уплотне15 ние части изделия из металлического порошка и соединение ее с выступающей деталью (1 1.

Недостатком данного способа явля20 ется трудоемкость процесса и необходимость проведения после прессования механической обработки по наружной поверхности для удаления контейнера.

Наиболее близким к предложенному по технической сущности и достигаемому эффе кту я вляет ся способ из готовления комбинированных изделий, включающий формирование порошковой заготовки, ее нагрев, размещение в матрице штампа, введение в матрицу компактной детали и последующее соединение порошковой заготовки с компактной деталью путем динамического прессования. Согласно этому способу порошковую заготовку и компактную деталь помещают вместе в матрицу таким образом, что холодная компактная деталь охватывается предварительно нагретой порошковой заготовкой и при динамическом прессовании происходит осадка пористой заготовки, заполнение технологического зазора между пористой заготовкой и компактной деталью, после извлечения комбинированного изделия из IUl ампа порошковая заготовка охлаждается и обжимает компактную деталь по принципу горячей посадки(2) 90489

Недостатком такого способа является возможность искажения размеров и формы компактной детали и образование облоя, что снижает качество получаемых иэделий. 5

Цель изобретения — повышение качества иэделий.

Эта цель достигается тем, что согласно способу изготовления комбинированных изделий, включающему формирование порошковой Заготовки, ее

:нагрев, размещение в матрице штампа, введение в матрицу компактной детали и последующее соединение порошковой заготовки с компактной деталью путем динамического прессования, введение компактной детали осуществляют путем ее внедрения в порошковую заготовку динамической нагрузкой и последующее соединение проводят при пере- 20 даче давления на компактную деталь.

Способ осуществляется следующим образом.

При изготовлении комбинированных составных изделий предложенным спо- 25 ссбом порошковую заготовку получают любым известным приемом, например статическим прессованием из соответствующей шихты до пористости 25-403 и спеканием в среде защитного газа ЗО в течение 40 мин при 1050 — 1100 С.

Для получения порошковой заготовки могут быт ь испол ьзованы порош ковые композиции, высокоуглеродистые стали, обладающие высокой износостойкостью, 35 например композиция, состоящая из

11-11,2/ ФХ650, 1-1,2i С, остальноеFe, хорошо работающая в условиях абразивного износа.

Компактную деталь изготавливают из литой стали марок ст.20, ст. 40, ст.. 40Х, ст. 45 и других. Компактную деталь получают с точностью, соответст вующей 4 клас су, и с чистотой

45 поверхности по 6 классу.

В процессе соединения порошковой заготовки с компактной деталью последняя выполняет роль пуансона и осуще ст вляет уплотнение порош ко вой заготовки.

Введение компактной детали в матрицу штампа с размещенной в нем нагре" той порошковой заготовкой осуществляют внедрением в последнюю компактной детали динамической нагрузкой.

При изготовлении иэделий с хвостовиком с целью более надежного закрепления хвостовика с порсшковой за4 4 готовкой на поверхности хвостовика, заходящей s заготовку при прессовании, выполняют продольные и поперечные рисKH а для повышения твердости термообрабатывают, в частности подвергают закалке. Полное заполнение полости матрицы осуществляется в конце хода пуансона - компактной заготовки - и с этого времени за счет горячей посадки образуется нераэъемное соединение обеих частей получаемоro изделия. Компактная деталь используется для получения только одного изделия, оставаясь в нем как составная часть, 1

Внедрение компактнои детали в порошковую заготовку реализуется по двум вариантам: либо частично, когда

1 требуется получить изделия с хвостоя,:...ом (вариант 1), либо полностьюдля иэделий без хвостовика (вариант 2), По варианту 1 дополнительно калибруют хвостовик иэделия в полости штампа. Уплотнение порошковой заготовки и прессование осуществляется без скольжения порошкового материала по полости матрицы s направлении приложения нагрузки, что значительно повышает стойкость матрицы и качество получаемых изделий.

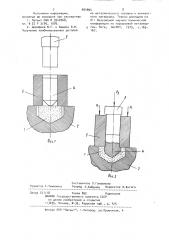

На фиг. 1 изображено исходное положение порош ковсй з а готовки и компактной детали, на фиг. 2 - то ве, в момент завершения формования комбинированного изделия (на обеих фигурах — способ по варианту 1) .

П р и. и е р. Изготовление фиксатора коробки перемены передач зерноуборочного комбайна СК-5 "Нива" (вариант 1) осуществляют следующим образом.

Иэ металлического стального порошка прессуют простую по конфи гурации, в частности цилиндрическую пористую, порошковую заготовку 1, нижняя часть которой выполнена конусной (50 ), с остаточной пористостью 25-403. Для повышения механической пористости, необходимой для транспортировки заготовки в штамп, последнюю спекают в защитной среде при 1050- 1100 С в течение 40 мин. Перед уплотнением заготовку нагревают в течение трех минут в защитной атмосфере при 10001200 С, а затем быстро устанавливают в относительно холодную матрицу 2 (фиг. f), полость которой полностью соответствует по конфигурации форме

5 90 4894 и профилю головки детали. После этого включают механизм замыкания матрицы и прижим 3 накладывают на верхний торец матрицы, образуя замкнутую полость у боковых стенок давлением 5

P< = 1/3 а, где 2 - 8-10 Tc/cM .

Затем в полость прижима 3 забрасывают монолитную деталь 4 (хвостовик), имеющую комнатную температуру, предварительно полученную иэ литой стали 1о на металлорежущих станках с чистотой поверхности по 5-6 классу и точностью изготовления по 4 классу, которая располагается на торце порошковой заготовки 1, и с помощью бойка 5 15 (фи г. 2) динамическими нагрузками (Р ) внедряют деталь 4 в порошковую заготовку 1. 3а один рабочий ход оборудования происходит уплотнение. порошковой части иэделия, течение ма- го териала в радиальном направлении, заполнение матрицы, а также частичная осадка детали 4 и калибровка хвостовика в полости прижима. После завершения прессования в результате охлаждения происходит горячая посадка порошковой части иэделия на часть из компактного материала и образуется комбинированная деталь (фиг. 2).

Затем снимают прижим и извлекают из- зо

Д4ВЛИО .

Формула изобретения

В прочессе эксплуатации зерноуборочного комбайна сферическая часть фиксатора коробки передач под действием значительных нагрузок быстро изнашивается и выходит из строя. Поэтому фиксатор целесообразно изготавливать иэ износостойких сталей. Использование стали Г13Л для его изготовле- 4о ния затруднено в связи с низкой стойкостью режущего инструмента, применяемого при механической обработке.

Данный способ обеспечивает получение изделий с окончательными размерами без механической обработки.

Использование предложенного способа позволяет изготавливать фиксатор комбинированным, т.е. сферическую рабочую часть - из порошковой стали Г13Л, а хвостовик — из конструкционной литой стали. Это обеспечивает повышение износостойкости детали

5 в 1,5-2,0 раза по сравнению с известной, удлиняет срок ее эксплуатации и узла в целом. Кроме того, данный способ исключает механическую доработку, так как заусеницы и облой отсутствуют, а степень точности изделий соответствует 3 классу при чистоте поверхности по 7-8 классу. Способ обес печивает упрощение технологии изготовления иэделий сложной формы, повышает стойкость рабочего инструмента штампов динамического горячего прессования, в частности матрицы, так как по ее полости не происходит сколь. жения уплотняемого материала, значительно сокращает число операций, трудоемкость изготовления уменьшается в два раза, а расход металла на 301.

При необходимости деталь из компактного металла может изготавливаться из материала, имеющего большую вязкость и лучшую обрабатываемость, чем порошковая заготовка, что позволяет легко выполнять различные виды механической обработки в центральной части изделия (получение отверстий в конической шестерне ручной дрели Г РД-3к-01.002, пазов и т.п.).

Способ может использоваться для получения и таких комбин1 званных деталей, как шаровая опора фрикционного гасителя колебаний тепловоза, цилиндрические мелкомодульные шестерни, например, привода спидометра автомобиля и других.

При использовании предложенного способа обеспечивается большая экономия металла, так как отходы металла в стружку отсутствуют.

Способ изготовления комбинированных изделий, включающий формирование порошковой заготовки, ее нагрев, размещение в матрице штампа, введение в матрицу компактной детали и последующее соединение порошковой заготовки с компактной деталью путем динамического прессования, о т л ич а ю щ и й. с я тем, что, с целью повышения качества изделий за счет исключения образования облоя, введение компактной детали осуществляют путем ее внедрения в порошковую заготовку динамической нагрузкой и последующее соединение проводят при передаче давления на компактную деталь.

Составитель Л.Гамаюнова

Техред А.Бабинец Корректор В.Бутяга

Редактор С.Тимохина

Заказ 221/18 Тираж 852 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4

Источники информации, принятые во внимание при экспертизе

1. Патент США N 3940268, кл. В 22 F 3/00, 1976.

2. Дорофеев Ю. Г. и Шадрин В.И.

Получение комбинированных деталей

904894 8 из металлическо о горошка и компакт-ного материала. Тезисы докладов на

Х 11 Всесоюзной научно-технической конференции по порошковой металлургии. Рига, ЛатИ11Т, 1975, с. 165167.