Алмазно-расточный станок

Иллюстрации

Показать всеРеферат

ОЛ ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ „>904911

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву № 532486 (22) Заявлено 06.04.79 (21) 2747719/25-08 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 15.02.82. Бюллетень № 6

Дата опубликования описания 25.02.82 (51) М.К .

В 23 В 41/00

Гасударственный комитет (53) УДК 621.952..5 (088.8) пв делам изобретений и открытий

P. А. Гругман, Э. Н.-А. Лейбзун и В. Д. Фельдман (72) Авторы изобретения

f

Специальное конструкторское бюро алмазно-растьчных и радиально-сверлильных станков (71) Заявитель (54) АЛМАЗНО-РАСТОЧНЫЙ СТАНОК

Изобретение относится к обработке металлов резанием и может быть использовано для финишной обработки отверстий деталей с малым межцентровым расстоянием на п р и м ер ш ату нов.

По основному авт. св. № 532486 известны алмазно-расточные станки для расточки отверстий с малым межцентровым расстоянием, с фиксированием по предварительно обработанным отверстиям, в которых на противоположных мостиках попарно расположены шпиндельные головки, а каждый из фиксаторов, размещенных на одном из мостиков, расположен рядом с соответствующей шпиндельной головкой и смещен относительно нее ha величину хода позиционирования (1).

Недостатком известной конструкции станка является невозможность окончательной обработки растачиваемых отверстий с высокой точностью, т.е. осуществление получистовой и чистовой обработки, так как последовательное размещение на борштанге для расточки малого отверстия шатуна двух резцов (получистового и чистового) приведет к увеличению длины борштанги и, следовательно, к снижению жесткости. Кроме того, при окончательной доводке обрабатываемого отверстия на других станках возникает погрешность базирования.

Целью изобретения является повышение производительности и точности обработки.

Указанная цель достигается тем, что станок снабжен, по меньшей мере, одной дополнительной шпиндельной головкой, расположенной на мостике противоположно фикса1п торам и соосно первому из них.

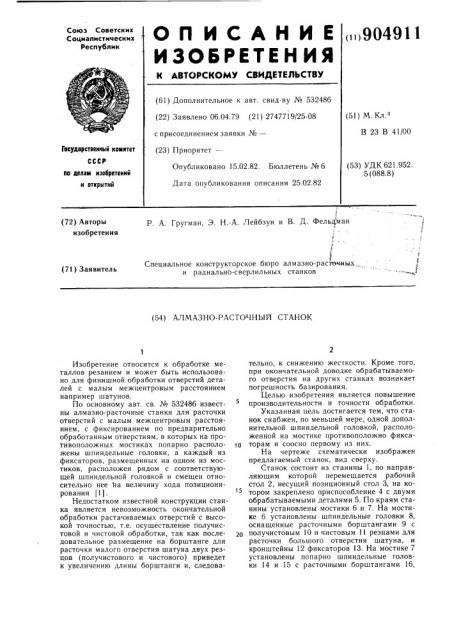

На чертеже схематически изображен предлагаемый станок, вид сверху.

Станок состоит из станины 1, по направляющим которой перемещается рабочий стол 2, несущий позиционный стол 3, на котором закреплено приспособление 4 с двумя обрабатываемыми деталями 5. По краям станины установлены мостики 6 и 7. На мостике 6 установлены шпиндельные головки 8, оснащенные расточными борштангами 9 с получистовым 10 и чистовым 11 резцами для расточки большого отверстия шатуна, и кронштейны 12 фиксаторов 13. На мостике 7 установлены попарно шпиндельные головки 14 и 15 с расточными борштангами 16, 904911

Формула изобретения

11 10 1//

12 д 171б 176

Составитель Г. Никогосова

Редактор С. Тимохина Техред А. Бойкас Корректор А. Дзятко

Заказ 223/19 Тираж 1150 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 па одной из которых установлен получистовой резец 17, а на другой — чистовой резец 18 для расточки малого отверстия шатуна. Шпиндельная головка 14, на которой установлена борштанга с получистовым резцом 17, установлена соосно с осью фиксатора малой головки шатуна. Расстояние А между осью фиксатора 13 и соответствующей ему осью шпиндельной головки 15 выполнено равным ходу позиционирования.

Станок работает следующим образом.

В 1 позиции (ближайшей к торцу станины 1, а, следовательно, к оператору) позиционного стола 3 производится загрузка обрабатываемых деталей 5 на приспособление 4 с их ориентированием по фиксаторам 13. Затем включается цикл станка. Рабочий стол 2 выводит обрабатываемые детали 5 из фиксаторов 13 и перемещается к противоположному мостику, где борштангой с получистовым резцом 17 осуществляется черновая обработка малого отверстия шатуна (по одному в каждой из двух обраба- 20 тываемых деталей), после чего рабочий стол 2 перемещается влево на расстояние, необходимое для вывода приспособления 4 из зоны обработки. Затем по автоматическому циклу. позиционный стол 3 транспортирует обрабатываемые детали 5 во II пози25 цию, останавливаясь на своем жестком упоре (на чертеже не показан) . После контроля и фиксации положения позиционного стола 3 автоматически выдается команда на перемещение рабочего стола 2, например вправо, вдоль станины 1, во время которой борштангой с чистовым резцом 18 осуществляется чистовая расточка малого отверстия шатуна (по одному в каждой из двух обрабатываемых деталеи) .

После окончания расточки следует команда на перемещение рабочего стола 2 влево во время которого борштангой 9 с получистовым 10 и чистовым 11 резцами растачиваются большие отверстия шатуна (по одному в каждой детали). Затем следует команда на возврат рабочего стола 2 и позиционного стола 3 в исходное положение, в котором происходит съем обрабатываемых деталей и загрузка заготовок. Наличие дополнительной шпиндельной головки с инструментом для получистового растачивания, установленной на мостике, противоположном мостику с фиксаторами соосно с малым отверстием шатуна, позволяет осуществлять получистовую и чистовую обработку отверстий малых шатунов и, следовательно, повышает производительность и точность обработки.

Алмазно-расточный станок по авт. св. № 532486, отличающийся тем, что, с целью повышения производительности и точности обработки, станок снабжен, по меньшей мере, одной дополнительной шпиндельной головкой, расположенной на мостике противоположно фиксаторам и соосно первому из них.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 532486, кл. В 23 В 41/00, 1975.