Способ кислородно-флюсовой зачистки металла и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 904931 (61) Дополнительное к авт. свид-ву (22) Заявлено 131277 (21) 2557106/25-27 с присоединением заявки ¹â€” (23) Приоритет

Опубликовано 150282. Бюллетень ¹ 6

Дата опубликования описания 15.0282

Р М К з

В 23 К 7/06

Государственный комитет

СССР по делам изобретений и открытий

1531 УДК 621. 791.

° 94,8 (088.8) A.Ë.Äàéêåð, А.И.Вейс, Е. Я.Коченгин, Н.М.Новоселов, Г.Я.Морозов, В.С.Рыбин, Н.A.Áåëoêóð и Н.A.Савельева

Г" (72) Авторы изобретения (71) Заявитель

Научно-исследовательский институт металлургии ( (54) СПОСОБ КИСЛОРОДНΠ†ФЛЮСОВ ЗАЧИСТКИ

МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к черной металлургии и может быть использовано при сплошной и выборочной огневой зачистке металла любого сечения в прокатных цехах металлургических заводов.

Известен способ кислородно-флюсовой зачистки металла, согласно которому флюс при подаче иэ флюсопитателя инжектируется непосредственно струей режущего кислорода. Образованная флюсокислородная смесь через резак поступает к зоне зачистки (резки) металла ГО

Известен также способ кислороднофлюсовой зачистки металла с внешней подачей флюса, согласно которому флюс, транспортируемый газом-флюсоносителем, подается через подогревающее пламя резака к струе кислорода и в смеси с ним поступает к металлу. Флюс подается в зону зачистки (резки) металла из флюсовой надстав" ки, расположенной над резаком (2).

Недостатки этих способов заключаются в том, что в связи с высокой скоростью подачи флюса большая часть его не попадает в зону зачистки металла, пролетая мимо. По этой же причине времени нахождения флюса в подогревающем пламени резака недостаточно для разогрева его до температуры„ обеспечивающей начало плавления металла в зоне зачистки. Для исключения указанных явлений следует .увеличить количество флюса, подаваемого в зону зачистки металла, и время нагрева его в подогревающем пламени эа счет увеличения длины струи кислорода. Последнее приводит к резкому снижению чистоты кислорода примесями газа-@emcoHocHTåëÿ и азотом окружающего воздуха. В результате этого кислород и флюс расходуются неэффективно, снижается производительность процесса зачистки металла.

Наиболее близким к предлагаемому является способ, включающий подачу горючего газа, кислорода, транспортировку флюса -газом-флюсоносителем и ввод флюса в струю кислорода. Флюс в зону зачистки металла подается непосредственно из резака.

Устройство для осуществления известного способа содержит корпус . с каналами для подачи горючего газа, ЗО кислорода и флюса (3).

904931

Недостатком известного способа и устройства для его осуществления является невозможность сохранения чистоты кислорода и снижения скорости подачи флюса. Не oò флюса газ-флюсоноситель способствует снижению чистоты кислорода. Высокая скорость подачи флюса приводит к тому, что часть его не попадает в зону зачистки металла, пролетая мимо.

Кроме того, по этой же причине флюс .не успевает прогреться в подогревающем пламени до температуры, необходимой для начала плавления металла. Поэтому нужно увеличить количество флюса и время нагрева его в подогревающем пламени. Для этого нужно увеличить длину струи кислорода, что также ведет к снижению чистоты кислорода примесями газа-флюсоносителя и азотом окружающей среды. Кислород и флюс расходуются неэффективно

Цель изобретения — повышение эффективности использования флюса и кислорода.

Указанная цель достигается тем, что Флюс перед подачей его в струю кислорода, отделяют от газа-Флюсоносителя и направляют в зону зачистки металла между струями кислорода и горючего газа.

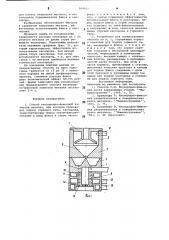

Для осуществления предпагаемого способа корпус устройства снабжен стаканом с внутренней цилиндрической, переходящей в коническую, полостью, несущим крышку с коническим зонтом, размещенным в цилиндрической части полости, при этом в части корпуса, прилегающей к стакану, выполнена конусная проточка и каналы для подачи флюса соединены с дном этой проточки и размещены между каналом для подачи кислорода и каналами для подачи горючего газа.

На фиг. i схематически показано устройство для осуществления предлагаемого способа, разрез; на фиг, 2 график зависимости расхода кислорода от длины струи.

Сущность способа заключается в следующем.

Флюс, транспортируЕмый газом-флюсоносителем, отделяют от последнего и направляют к зоне зачистки металла между струями кислорода и горючего газа. Отделение флюса от газа-флюсоносителя позволяет сохранить чистоту кислорода, снизить в несколько раз скорость подачи флюса в подогревающее пламя по сравнению с известными способами кислородно-флюсовой зачистки, что увеличивает время его пребывания в этом пламени. Подача флюса между струями кислорода и горючего газа обеспечивает интенсивное перемешивание его с кислородом и горючим газом в подогревающем

l пламени, в результате чего на коротком участке происходит разогрев флюса до температуры, необходимой для начала плавления металла в зоне зачистки. Следовательно, достигается эффективное использование кислорода и флюса.

Устройство для осуществления предлагаемого способа состоит из корпуса 1 и стакана 2. Корпус 1 содержит конусную переточку 3 с каналами

4 для подачи флюса, а в стакане 2 расточена циклонная камера, состоящая из входной газо-флюсовой камеры

5 и разделительной камеры б. Сверху на циклонную камеру одета крышка с зонтом 7.

К стакану осуществлен подвод 8 газо-флюсовой смеси.

Корпус также содержит канал 9 для выхода режущего кислорода, который связан через дроссельное отверстие

10 с коллектором ll и каналами 12 для греющего кислорода. Подвод горючего газа осуществляется через газовый коллектор 13 и каналы 14. Корпус снабжен коллектором 15 охлаждающей воды, Устройство работает следующим образом.

Газо-флюсовая смесь тангенциально поступает во входную камеру 5, где происходит закручивание потока. Под действием центробежных сил флюс отбрасывается к стенкам циклона и отделяется от газа- флюсоносителя, который свободно выходит через отверстие зонта в атмосферу. Флюс, достигнув выходного отверстия разделительной камеры, под действием силы тяжести и давления воздуха попадает в конусную проточку 3, откуда ссыпается по флюсовым каналам 4 в зону зачистки металла между каналами для подачи кислорода и горючего газа.

Сечение выходного отверстия разделительной камеры меньше суммарного сечения флюсовых каналов. Поэтому в конусной части этой камеры всегда накапливается флюс, являющийся затвором для газа-флюсоносителя.

Для создания подогревающего пламени кислород из канала 9 для выхода режущего кислорода через дроссельное отверстие 10 и коллектор 11 подается к каналам 12 греющего кислорода, а горючий газ — из коллектора 13 в каналы 14.

Для лучшей стабилизации подогревающего пламени и сохранения чистоты режущего:.. слорода отверстия горючего таз н греющего кислорода расположен.-.. на окружности, концентричной кан.-.-;; 1-л, ..".,ыхода режущего кислорода. Отье,.:".:.-:я горючего газа и греющего кп;.. .о,::да расположены в непосредствекн::. близо тн от Флюсовых каналов, :-ти обеспечивает достижение температ:„ры Флюса, необходимой

90493! для начала плавления металла, и интенсивное перемешивание флюса и кислорода.

Изобретение обеспечивает быстрое и уверенное зажигание металла, эффективное использование флюса и кислорода.

Проводят опыты по установлению зависимости расхода кислорода на 1 кг снятого металла от длины струи режущего кислорода. Полученные результаты отражены графиком (фиг. 2), который характеризует эффективное использование кислорода. Чем меньше длина струи кислорода, тем лучше используется кислород, т.е. для сжигания 1 кг металла требуется меньшее количество кислорода.

На основании опытных данных по предлагаемому способу на одно зажигание требуется от 15 до 30 r железного порошка на любой профилеразмер проката. Снижение расхода флюса дает экономический эффект 301795 рублей. Время зажигания при использовании предлагаемого способа кислородно-флюсовой зачистки металла составляет 2-4 с.

Формула изобретения

1. Способ кислородно-флюсовой зачистки металла, при котором производят подачу горючего газа, кислорода, транспортировку флюса газом-флюсоносителем и ввод флюса в струю кислорода, отличающийся тем, что, с целью повышения эффективности использования флюса и кислорода, перед вводом флюса в струю кислорода

его отделяют от газа-флюсоносителя и направляют в зону зачистки металла между струями кислорода и горючего газа.

2. Устройство для осуществления способа по п. 1, содержащее корпус с каналами для подачи горючего газа, кислорода и флюса, о т л и ч аю щ е е с я тем, что корпус снабжен стаканом с внутренней цилиндрической, переходящей в коническую. полостью, несущим крышку с коническим зонтом, размещенным в цилиндрической части полости, при этом в части корпуса, прилегающей к стакану, выполнена конусная проточка и каналы для подачи флюса соединены с дном

20 этой проточки и размещены между каналом для подачи кислорода и каналами для подачи горючего газа.

Источники информации, принятые во внимание при экспертизе д 1. Спектор О.Ш. Кислородно-флюсовая резка нержавеющих сталей. Машиностроение, 1969, с. 76.

2. Бранштедт Б. Кислородно-флюсовая разделительная и поверхностная резка металлов. Машиностроение, 1961, с. 75.

3. Бранштедт Б. Кислородно-флюсо-, вая разделительная и поверхностная резка металлов. Машиностроение, 0 (прототип °

904931

Тираж 1150 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 225/20

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Составитель М. Новик

Редактор Л. Алексеенко Техред А.Бабинец Корректор Г. Огар