Способ многопроходной сварки кольцевых швов

Иллюстрации

Показать всеРеферат

Гоюз Совет скмк

Соцмапмстмческмк

Республик

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<щ 904946 (BI ) Дополнительное к авт. свид-ву (22) Заявлено 02.04.80 (2) ) 2904096/25-27 с присоединением заявки рй (23) Ориоритет

Опубликовано 15.02.82 Бюллетень М 6.

Дата опубликования описания 17.02.82 (51)M. Кл. В 23 К 31/06

В 23 К 28/00

3ЪаударететнныН комитет

СССР ао делам изе4ретеивк и еткрытий (53) УД3(621.791. .011 (088 8) В. В. Коврыжкин, В. А. Никитенко, О. Б. Шуляковский и В. В. Дмитриев (72) Авторы изобретения (71) Заявитель (p, г

/ (3 / (54) СПОСОБ МНОГОПРОХОДНОЙ СВАРКИ К 1ВЫХ ШВОВ

Изобретение относится к электродугс вой сварке, в частности к способам многопроходной сварки кольцевых швов, и, преимущественно, может быть иснользовано нри сварке труб и стержней в разS личных отраслях машиностроения, в частности там, где в процессе сварки используют устройства, уменьшающие внутренние напряжения сварного шва и предотвращающие образование трещин.

Известен способ сварки стыковых копьцевых швов на соосных секциях, когда секции соединяют, зажимая между задней бабкой и приводным пентром передней бабки, как в токарном станке, центрируют в зоне сварки с помощью расположенных по периферии роликов, радиальное положение которых можно регулировать.

Секции опирают на два нижних ролика, а один или два верхних ролика поддерживают иэделие. При этом швы могут содержать прихватки, первые уплотнительные валики, за которыми следуют упрочняющие валики (1) .

Недостаток способа состоит в том, что после центровки свариваемых секций в процессе наложения уплотнительных и упрочняюшнх валиков положение опорных и поддерживающих роликов не изменяется, т.е. сварка прдизводится, когда ролики задней и передней бабки работают как жесткие заделки для обоих свариваемых секций. Таким образом, ролики обеспечи веют в процессе сварки центровку свари ваемых секций, однако отсутствует конт» роль за направлением и величиной деформаций, при этом, вне зависимости от схемы наложения валиков, противодействие изгибающему моменту привариваемой секции бывает неизменным, что создает предрасположенность к образованию трещин в сварном шве от напряжений, возникающих в процессе сварки. Кроме того, неопределенны величины и наб правления деформаций приваренной секции после завершения сварки и освобождения ее от удерживаюших ропиков.

3 90494

Наиболее близким к предлагаемому является способ многопроходной сварки кольцевых швов, согласно которому изделие размещают на податливых опорах и выполняют сварку j2) .

При сварке создают изгибающие моменты и усилия, противодействующие сварочным деформациям, пропорциональные толщине свариваемого изделия, одНаКо каждый из HoMIx валиков при полнении следуюшегo прохода накладывается на предыдущие при постоянном противодействии сварочным деформациям и отсутствии контроля за величинами противодействующих сил, что создает предпосылки дпя образования трещин в сварном шве и не дает возможности предвидеть, какое положение займет приваренное изделие в процессе и после завершения сварки. 20

Целью изобретения является уменьшения сварочных деформаций и напряжений, вызывающих растрескивание сварных швов

Для достижения поставленной цели согласно способу многопроходной сварки кольцевых швов, при котором изделие размещают на податливых опорах и выполняют сварку, до сварки определяют величины реакций на опорах и после сварки каждого прохода приводят величины реакций на опорах к первоначальному уровню путем регулировки податливости опор.

Фиксация реакций на опорах, когда

l5 изделие находится на опорах во взвешенном. состоянии, дает начальные величины для последующей оперативной ориентировки в процессе сварки.

Далее отклонения реакций опор от ао первоначальных определяют, производя наблюдения как в процессе выполнения, так и после сварки очередного прохода, ири этом приведение реакций опор к пер- воначальным величинам означает то, что

45 противодействие сварочным деформациям снято и очередной сварной проход будет выполняться на разгруженном сварном шве. Таким образом, исключаются предпосылки для образования трещин в сварном шве и обеспечивается возможность вести остаточные деформации по требуемым направлениям, исключая их увеличение выше допустимых пределов. Осуществляя контроль за величинами и направлениями противодействующих сил в процес- 5

"е и после выполнения каждого сварного ярохода, приводят конечные остаточные яеформации к минимальным, при этом обеспечивают заданное положение изделий, исключая неопределенность измене ний величин и направлений деформаций и положений приваренных изделий.

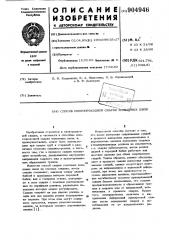

На фиг. 1 изображена схема сварки согласно данному способу; на фиг. 2— вид А на фиг. 1; на фиг. 3 — график поэтапной регулировки реакций на опорах с после наложения сварных валиков; на фиг. 4график деформаций изделия в процессе сварки в пределах допустимых значений линейных отклонений под воздействием поэтапно возникающих сварочных напряжений и противодействующих им уси1 лий и изгибающих моментов опор.

На фиг. 1 и 2 показаны части свариваемьк изделий, например, патрубков 1 и

2 двух корабельных механизмов, из которых механизм З,установлен на фундамент и жестко закреплен, а механизм 4 вывешен на податливых опорах 5 с возможностью свободного перемещения по всем степеням свободы.

В качестве податливых опор 5 могут быть использованы динамометры для измерения нагрузок, основания 6 которых имеют возможность перемешаться в горизонтальной плоскости, например, с помощью устройств 7 качения. Боковые горизонтальные нагрузки и перемещения фиксируются динамометрами 8, а осевые перемещения наблюдаются с помощью индикатора 9.

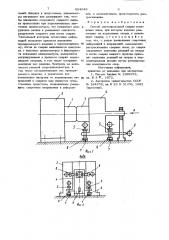

На графике (фиг. 3) по оси ординат отложены величины изменения нагрузок

g кг, возникающих на опорах под воздействием сварочных напряжений, изменяющих первоначальные величины реакций опор 5.

На оси абсцисс даны порядковые номера накладываемых сварных валикова..

Параллельно оси абсцисс проведены линии предельных значений допустимых нагрузок на опоры Q>с х и 9 II„„>, при которых обеспечивается целостность сварных валиков при их затвердевании.

На графике (фиг. 4) по оси ординат отложены величины линейных деформаций

0 " мм, при этом обозначены линии х и 1 „, допустимых линейных отклонений оси патрубка 2 привариваемого механизма 4 от первоначального положения, обеспечивающих заданные параметры сборки. На оси абсцисс даны М1 .

° Пример . Проводят сварку кольцевого шва патрубков,, 1 и 2. С помощью опор-динамометров 5 и 8 обеспечивается центровка стыкуемых патрубков Ilo соосности, после чего фиксируются реакпии динамометров 5 и 8 в виде показаний, принимаемых за первоначальные, при этом величина суммарной нагрузки на динамометры 5 равна 3,1,, т.е. равна весу механизма 4. Допустимое отклоне- 5 ние при центровке

В процессе сварки, начиная со второго сварного прохода, производятся контрольные наблюдения за изменением реакций опор 5, показаний боковых динамо10 метров 8 и индикатора 9. После выполнения второго прохода нагрузка на опорах изменяется и увеличивается до зна- чения Ц >, а линейные перемещения оси патрубка 2 составляют величину kg .

Однако >-„помощью регулировки податливости опор-динамометров 5 нагрузка приводится к первоначальной величине

Ц.1, т.е. показания динамометров приводятся к значениям, зафиксированным 20 после центровки патрубков 1 и 2. Вместе с тем, линейное отклойение оси патрубка 2 составляет значение 1 .

Далее выполняют третий проход. Нагрузка на динамометры уменьшается и 25 доходит до значения Q> < Q< . После этого с помощью динамометров механизм

4 снова вывешивается до значения на его опорах, т.е. манипулируя с динамометрами, их показания увеличивают до 30 первоначальных, поскольку они разгружаются за счет сварных напряжений, что означает наличие нагрузки на сварной валик. Линейные перемещения оси патрубкв, 2 при значениях Я составляют величйну 5, а при Д,1 увеличиваются до

Затем при наложении четвертого валика значения нагрузок приближаются к значению 6 1„0 > что отмечает наблюдающий рабочий, сообщающий об этом сварщику, который останавливает наложение четвертого валика при значении Я4, когда перемещения уменьшаются от 1 до . Динамометры 5 разгружаются до первоначальных показаний 01, когда пе- 5 ремещения уменьшаются от fg до Р,7, при этих условиях сварщик доваривает заданные схемой размеры четвертого валика, однако нагрузка на опоры-динамометры 5 снова возрастает до значения

Q < Q <Ц,, a перемещения умень6 Ф швются от до Eg . Динамометры сно7 ва разгружаются до значений 6.1, когда перемещения уменьшаются от 3 g no 0, что близко к

Таким образом, каждый из последующих сварных валиков при выполнении проходов формируется при отсутствии напряжений в сварном шве, что особенно

5 О0М46 6 важно в процессе сварки его корневой части, поскольку накладка сварных валиков на основу, находящуюся в состоянии напряжения, а также прп нагрузках выше бали >и Qvn n приводит к нарушению целостности сварных валиков (трещины, разрывы) при их затвердевании. При . этом линейные перемещения, контролируемые по величине и направлению в процессе сварки, приводятся к конечным величинам в пределах 1, „„и Г 1, Как видно из приведенного примера, при применении данного способа не имеет значения из каких конкретных материалов выполнены привариввемые патрубки, толщины и габаритные размеры патрубков, масса приварйваемого изделия, а также режимы сварки, т.е. величины напряжения и силы сварочного тока, род тока, вид сварки — ручная или автоматическая, марка присадочногО материала, скорость сварки и т.д. Это объясняется тем, что указанные параметры и характеристики я ляются определяющими в части величин сварочных напряжений и деформаций, возникающих в процессе сварки, в то время как в данном способе имеются ввиду oneP ации регулировки привариваемого изделия на податливых опорах с цельЮ уменьшения этих напряжений и деформаций в сварном шве (независимо от их величин) и обеспечения заданного полсжения изделия после сварки.

Так, например, при опытных проверках пред(1агаемого способа были проведены, в частности, приварки патрубков изделий, имеющих следующие различные материалы и параметры, режимы сварки:

1. Масса привариваемого изделия, размещенного на податливых опорах — 12 т, наружный диаметр патрубков — 850 мм, толщина стенок патрубков 65 мм, материал патрубков — сталь перлитного класса, вид сварки - автоматическая, в защитном газе, неплавящимся вольфрамо вым электродом с присадочной проволо рй диаметрами, соответственно, 7 мм и

2 мм, параметры тока 380 BÄ 300 А, род - постоянный.

2. Масса изделия — 2,5 т, диаметр патрубков — 280 мм, толщина стенок—

30 мм, материал - сталь аустенитного класса, сварка ручная плавящимся электродом 5 мм, параметры сварочного тока: 220 В, 170 А, род - постоянный.

При сварке кольцевых швов по данному способу отсутствует постоянное прс тиводействие сварочным деформациям, > ибо при увеличении реакций опор до зна7 90494 чений, близких к допустимым, динамометры нагружают или разгружают так, чтобы наложение очередного сварного валика происходило при первоначальных значениях динамометров, что исключает разрушение валика и уменьшает опасность разрушения сварного шва после сварки.

Тщательный контроль остаточных деформаций позволяет привести положение привариваемого изделия к первоначально- 10 му, когда до сварки выполняется центровка с помощью динамометров и фиксируются показания динамометров, являющихся регулируемыми в процессе сварки подат-. ливыми опорами, в том числе восприни- 35 мающими вес изделия. Контроль за величинами реакций опор-пинамометров, в том числе воспринимающих вес привариваемого изделия, и увеличение или уменьшение нагрузки от возникающих на- рП пряжений в сварном шве являются существенным средством, позволяющим уменьшить сварочные напряжения и деформации, а следовательно, предотвратить растрескивание.

Формула изобретения

Способ многопроходной сварки кольцевых швов, при котором изделие размещают на податливых опорах и выполняют сварку, отличающийся тем, что, с целью уменьшения сварочных деформаций и напряжений, вызывающих растрескивание сварных швов, до сварки определяют величины реакций на опорах и после сварки каждого прохода приводят величины реакций на опорах к первоначальному уровню путем регулирования податливости опор.

Источники информации, принятые во внимание при экспертизе

1. Патент Англии ¹ 1265972, кл. В 3 R, 1972.

2. Авторское свидетельство СССР № 184376, кл В 23 К 31/06, 1962 (прототип) .

904946

Якг

4из.

1 2

Ь ц

l 7

1Ф

fp

Составитель Л. Назарова

Редактор Л. Алексеенко Техред M. Тепер:. Корректор А. ференц

Заказ 226/21 Тираж 1150 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауйская наб., д. 4/5 филиал ППП Патент, r. Ужгород, ул. Проектная, 4