Гидравлический люнет

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

В. Л. Гонохов, Ф. А. Корнилов и Е. А. Кушман (7l) Заявитель

Проектно-конструкторский технологический инсти

Министерства угольной промышленности СССР, г (54) ГИДРА ВЛИЧЕСКИЙ JHMET

Изобретение относится к станкостроению, в частности к устройствам для поддержания и центрирования заготовок типа "вал" в процессе их обработки на металлорежущих станках.

Известен гидравлический самоцентрирующий люнет, выполненный в виде корпуса, в расточках которого помещены поршни, штоки которых несут губки, взаимодействующие с обрабатываемой деталью и кинематически связанные между собой поворотными секторами и механизмом запитки поршней с иажимным поршнем (1).

Недостатком этого устройства является то, что конструкция люнета, являясь неразьемной, ограничивает использование этого устройства по диаметральному диапазону и затрудняет установку детали, а также требует специальной подготовки обрабатываемой детали в месте установки люнета — люнетной шейки.

Известен также гидравлический люнет, содержащий три рабочих гидроцилиндра со штоками, взаимодействующими с обрабаты, ваемой деталью, гидравлический компенсатор со ступенчатым золотником с количеством ступеней, равным количеству гидроцилиндров, одна торцовая полость которого связана с напорной магистралью, а торцовые полости

5 ступеней связаны с бесштоковыми полостями гидроцилиндров. Кроме того, в гидросистеме установлен ревсрсивный золотник (2).

При обработке детали с использованием этого люнета в связи с наличием общего компенсатора для всех рабочих гидроцилиндров микронеровности и другие погрешности геометрической формы детали (некруглость, овальность и т.д.) вызывают одновременный отвод всех штоков и деталь во время обработки остается безопорной.

Цель изобретения — повышение производительности труда при механической обработке деталей с помощью гидравлического люнета путем обеспечения возможности базирования люнетом детали с необработанной поверхностью.

Поставленная дель достигается тем, что каждый гидроцилиндр содержит два не свя904975

3 занные между собой порцшя, разделяющих

>идрощ>линдр на три полости: штоковую, поршневую и ком»енсирующую. Крайние полости, компенсирующая и штоковая соединены между собой трубопроводом.,Поршень

5 иодиру>кинениый и снаб>кеннь>й ограничительным упором, вместе с ио1>остью, образуемой им и компенсирующей, является комненсатором перемещения рабочего поршня. В результате наличия компенсатора в каждом гидроцилиндре штоки реагируют на неровности детали независимо друг от друга, сохраняя поддержку детали во время обработки.

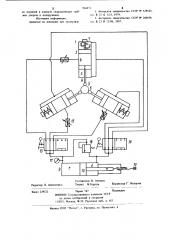

На чертеже представлена схема гидравлического люнета.

>5

iIE0EEcT содержит три рабочих гидроцилиндра 1, объем которых разделен поршнями 2

H 3 на три полости: комиенсирун>щую а, иоршпевую b и штоковую с. Крайние полости а и с соединены между собой трубопроBojlo51. По>>и>>п> 2 >КОсТКо связаны co EEJTO20 ками 4, которые посредством контактов 5 качения взаимодействуют с обрабгть>ваемой деталью 6.

Компенсирующие порш>и> 3 с ограничи25 телями 7 находятся под действием пружин 8.

Полости»>дроцилиндров с помощью трубопроводов связаны с иитателем 9, Питатель представляет собой гидроцилиндр, разделенный поршнем 10 на полости d и е, Поршень 10 через шток 11 связан с винто3>> вым приводом 12. Управление работой EHJJравлическо>о люнета обеспечивается золотниками 13 и 14.

Трубопроводы, связывающие золотник 13 с E>opHJ>>eBE>nm полостями b гидроцилиндров 1,35 снабжены дросселями 15. Давление в системе ограничивается переливным золотником 16 и контролируется ио манометру 17.

Люиет работает следующим образом.

В исходном положении система заиолне>га рабочей жидкост»ю. После установки детали 6 иа станок ее предварительно закрепляют. При этом контакты 5 гидроцилиндров 1 не взаимодействуют с деталью 6.

С помощью BHHTQBoro привода 12 пор- 45 шень 10 перемещается, уменьшая объем полости е. Вытесненная. рабочая жидкость»o трубопроводам через золотник 13 и дросселн 15 поступает в поршневые полости b рабочих гидроцилиндров, В результате этого у поршни 2 со»ггоками 4 и контактами 5 перемещаются к цетали 6 до соприкосновения.

Вытесненная из полости с жидкость перетекает в полости а, при этом поршни 3 перемещаются в направлении детали до cpaha ыван»я упора 7. Избыток жидкости через золотник 14 ио»адает в полость d питателя 9.

Затем деталь приводится»o вращение, и

4 вследствие сопротивления поршней перемещению происходи> совмещение центра опорного диаметра детали 6 с линией центров станка. Деталь останавливается. Затем переключается золотник 13, запирая полости Ь гидроцилнндров l, каждую в отдельности. Переключением золотника 14 запираются сообщающиеся между собой полости а и с.

Деталь 6 окончательно закрепляется в станке, вновь приводится во вращение и обрабатываетсяя.

Неправильности формы неподготовленной люнетной шейки детали могут быть в виде выступов и впадин, Воздействие выступов детали 6 на контакты 5 приводит к перемещению штоков 4 с поршнями 2. Так как жидкость в полости

Ь заперта, она воздействует на поршень 3, который, перемещаясь, сжимает пружину 8.

Вытесненная из полости а жидкость перетекает в полость с. Если в следующий момент времени в месте контакта 5 имеется не выступ, а впадина, давление в полости с падает и под действием пружины 8 через поршень 3 и жидкость, запертую в полости h, поршень 2. перемещается в направлении детали, сохраняя связь контактами 5 с деталью 6.

При этом жидкость из полости с перетекает в полость а.

При изменении опорного диаметра детали, например в случае перемещения люнета вдоль оси станка в процессе обработки, гидролюнет обеспечивает необходимые перемещения контактов 5 по описанному принциНу.

Таким образом, использование изобретения позволит обрабатывать детали без предварительной обработки опорной поверхности, что повышает производительность труда.

Формула изобретения

Гидравлический люнет, содержащий гидроцилиндры, E>rrovH которых взаимодействуют с обрабатываемой деталью, гидропривод гидроцилиндров, отличающийся тем, что, с целью" повышения производительности при механической обработке деталей с помощью гидравлического люнета путем обеспечения возможности базирования люнетом детали с необработанной поверхностью, каждый из гидооцилиндров вь>полнен с тремя полостями, образованными цвумя не связанными один с другим поршнями, причем крайние полости соединены межам собой. а олин

904975

Составитель В. Аношко

Техред М. Гергель

Корректор Г. Назарова

Редактор Л. Алексеенко

Заказ 229/22

Подписное

Тираж 747

ВНИИПИ Государственного комитета СССР по делам изо.эретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал П1П! "Патент", r. Ужгород, ул. Проектная, 4

5 из поргцней в каждом гидроцилиндре снабжен упором и подпружинен.

Источники информации, принятые во внимание при экспертизе

6!. Авторское свидетельство СССР У 525523, кл. В 23 0 I/24, 1974.

2. Авторское свидетельство СССР М4 269676., кл. В 23 В 25/06, 1967.