Способ безцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Соввз Севетсиик

Сецмапистмчесимк республми

Опубликовано 15.02 82. Бюллетень,% 6

Дата опубликования описания 17.02.82 (5l)Nl. Кл.

В 24 В 5/18 Ъвударстеенаьй кемлтет

СССР ав делам «зобретений и открытий т,53) УДК 621.924. .046 (088.8) Б. П. Баринов, Н. М. Дикарев, В. H. Кабанов, В, Я. Кочкин;

Ю. H. Лисиц, }0. H. Малыгин и Г. К. Нестеров (72) Авторы изобретения.(7l) Заявитель (54) СПОСОБ EECUEHTPOBCX О ШЛИФОВАНИЯ ДЛИННЫХ

ТОНКИХ ВАЛОВ С ЗАПЛЕЧИКАМИ БОЛЬШЕГО ДИАМЕТРА

НА KOHllAX

Изобретение относится к металлооб)работке и может быть использовано при бесцентровом шлифовании деталей типа ступенчатого вала с закрытой ступенью.

По основному авт. св. No. 656809 известен способ бесцентрового шлифования длинных тонких валов, согласно которому перед началом сквозного шлифования закрытой цилиндрической ступени обрабатываемый вал фиксируют торцовым упором в осевом направлении и шлифуют врезанием галтель у ближайшего g торцовому опору заплечика. При этом окси чание сквозного шлифования закрытой цилиндрической ступени вала совмещают со шлифованием галтели у второго звплечика. Шлифование осуществляют профилированным кругом, установленным к оси вала под углом, величину которого выбирают из условии получения разностя между наибольшим и наименьшим диаметрами участка с конической поверхностью в пределах допуска на диаметр закрытой цилиндрической ступени. При этом обра2 батываемый вал ориентируют меньшим диаметром конической поверхности в на авлении, обратном направлению осевой подачи вала. Шлифование осушествляют с переменной скоростью осевого перемещения обрабатываемого вала (1).;

Недостатком известного способа является невозможность качественной обработки жестких валов. В случае шлифования жесткого вала силы резания не способны преодолеть сопротивление его свободной части, из-за чего нарушается контакт детали с ведущим кругом и поддерживакицим ножом. Это приводит к нестабильности положения вала в зоне шлифования, что отрицательно сказывается на качестве обработанной поверхности (погрешнос ти формы, прижоги и т.д.). Кроме того, при шлифовании жесткого вала известным способом возрастает нагрузка на кромки кругов, так как они выполняют роль опор, вокруг которых в процессе .обработки происходит изгиб деталей, Это приводит к повышенному износу кромок кругов, 20

30 (2) 33

3 9ОЯИ) что вызывает частые их правки. Следовательно, повышается расход шлифовальных кругов; правящего инструмента.

11ель изобретения - повышение качества обработки жестких валов. S

Поставленная цель достигается тем, что согласно предлагаемому способу перед началом шлифования вал разворачивают по отношению к его первоначальному положению в плоскости, делящей по- 10 полам двугранный угол, образованный плоскостью опорной поверхности поддерживающего ножа и плоскостью, касательной к ведущему кругу в месте его контакта с обрабатываемым валом, на угол, l3 величину которого определяют иэ соотношения где у — угол разворота вала, рад;

- половина припуска на обработку, мм;

23 ф — высота центра вала над линией центров рабочего и ведущего кругов, мм;

Д вЂ” диаметр ведущего круга, мм; — диаметр вала, мм; 36 о(, — угол скоса поддерживающего ножа, грщ;

Н вЂ” высота части. рабочего круга, формирующей закрытую цилиндрическую ступень вала, мм. 33

После разворота вал имеет точечные контакты с кромками ведущего круга и поддерживающего ножа на границе, ближайшей к торцовому упору галтели и цилиндрической ступени. После этого шли- 40 фуют врезанием гантель с прилегающей частью закрытой ступени у ближайшего к торцовому упору занлечика, причем одновременно с врезным шлифованием валу сообщают перемещение в вьпцеупо-

S „ „- поперечная подача, ммl мин;

2 4 ф — высота центра вала над линией центров рабочего и ведущего кругов, мм;

Д вЂ” диаметр ведущего круга, мм;

- диаметр вала, мм;, - угол скоса поддерживающего ножа, град.

Указанные отличия позволяют и процессе шлифования жестких валов создавать оптимальные условия обработки, так как деталь в пространстве располагают таким образом, что в любой момент шлифования шлифуемая часть детали независимо от ее жесткости имеет контакт по линии с ведущим кругом и поддерживак щим ножом. Это позволяет получать обработанную поверхность высокого качест ва. Кроме того, исключается повышенный износ кромок шлифовальных кругов, что позволяет снизить их расход, а также расход прявящего инструмента.

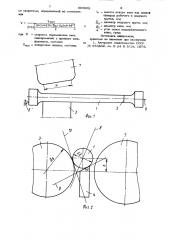

На фиг. 1 изображено первоначальное относительное положение рабочего ведущего круга и детали; на фиг. 2 — то же, вид сбоку; на фиг. 3 — то же, после установки детали под углом к первоначальному положению; на фиг. 4 — момент окон чания врезного шлифования.

Обрабатываемый вал 1 с заплечиками большего диаметра на концах ориентируют сечением 2 в направлении, обратном направлению осевой подачи вала, и кладут на ведущий круг 3 и поддерживающий нож 4. Вал 1 фикс ируют торцовы м упс ром 5 в осевом направлении. При этом ось вала 1 занимает свое первоначальное положение 6. Для получения требуемой конусности на участке закрытой цилиндрической ступени с сечением 2 рабочий круг 7 устанавливают под углом таким образом, чтобы разность между наибольшим и наименьшим диаметрами учаетка с конической поверхностью находилась в ,пределах допуска на диаметр закрытой цилиндрической ступени. После этого посредством транспортных устройств (не показаны) ось вала 1 устанавливают под углом Я к ее первоначальному положе нию 6 в плоскости 8, делящей пополам двугранный угол, образованный плоскостью

9 опорной поверхности поддерживающего ножа 4 и плоскостью 10, касательной к ведущему кругу в месте его контакта с обрабатываемой деталью, причем вал имеет точечные контакты 11 с ведущим кругом 3 (см. фиг. 3) и поддерживающим ножом 4. При этом ось вала 1 занимает . положение 12.

905002

Шлифование начинают с обработки галтели с прилегающей частью закрытой ступени врезным шлифованием, причем одновременно детали 1 сообщают перемещение в плоскости 8 со скоростью 5 в направлении к ведущему кругу 3 и поддерживающему ножу 4. По окончании врезного шлифования ось вала занимает положение 13, параллельное положению

12. После чего осуществляют сквозное шлифование закрытой ступени. Окончание сквозного шлифования совмещают со шлифованием галтели у второго заплечика.

Пример. Необходимо произвести обработку торсионного вала 1 с длиной стержня 2000 мм, диаметром 60 мм, с короткими (= 100 мм) ступенями большего диаметра (ф 90 мм) на обоих концах. Переход от стержня до ступеней большего диаметра должен быть выполнен по галтелям Я 10U + 5 мм. Шлифованию подлежат стержень и галтели. Разность замеров по всей длине стержня не должна превышать 1,05 мм, припуск 2 составляет 1 мм; Н = 400 мм; ДВ=

400 мм; о = ЗО; 4= 10 мм; ;„ „4 ммlмин. Рабочий круг 7 профилируют таким образом, что его кромки имеют профиль, обратный профилю галтелей стержня, с радиусом lOU + 5 мм, а образующую, которая формирует ступень, устанавливают с разностью замеров до оси подаг чи детали 1-1,0мм. Поддерживающий нож 4 выбирают меньшей длины, чем длина об35 разуюшей, формирующей ступень, и устанавливают его в пределах этой образующей. Вал ориентируют сечением 2 в направлении, обратном направлению осевой подачи детали 1, с тем, чтобы обработка, укаэанной галтели производилась в последнюю очередь. Определяют из формулы (1) угол

После врезного шлифования производится сквозное шлифование стержня со скоростью 0,5 м/мин. Окончание сквозного шлифования стержня совмещают со шлифованием галтели у второго заплечика со скоростью 4 мм/мин.

Использование предлагаемого способа бесцентрового шлифования жестких валов обеспечивает по сравнению с существующим повышение качества шлифования и долговечности валов; экономию шлифоваль, кых кругов; правящего инструмента; повышение производительности шлифования эа счет сокращения числа правок. формула изобретения

Способ бесцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах по авт. св. M 656809, отличающийся тем,что,с целью повышения качества шлифования жестких валов, перед началом шлифования вал разворачивают по отношению к его первоначальному положению в плоскости, делящей пополам двугранный угол, образованный плоскостью опорной поверхности поддерживающего ножа и плоскостью, касательной к ведущему кругу в месте его контакта с обрабатываемым валом, па угол, величину которого определяют из соотношения у угол разворота вала, рад

-Ь вЂ” половина припуска на обработо,оогюрсИ, т.е. конец "свободной части" вала необходимо переместить в плоскости 8 на

2100 - 0,0025 5,5 мм. После этого производят врезное шлифование галтели с прилегающей частью стержня со скоростью, определяемой иэ формулы (2

2,ъ l мин ку, мм; — высота центра вала над ли нией центров рабочего и ведущего кругов, мм;

Д вЂ” диаметр ведущего круга, мм;

В д . — диаметр вала, мм; — угол скоса поддерживающе3 го ножа, град;

И - высота части рабочего круга, формирующей закрытую ци линдрическую ступень вела, мм а одновременно с врезным шлифованием валу сообщают перемещение в вышеупомянутой плоскости по направлению к вЕ душему кругу и поддерживающему ножу

905002 со скоростью, определяемой из соотношеИИЯ поп 4

c ì (2Ü а, В > И 1

icos где У - скорость перемещения вала одновременно с врезным шлифованием, ммl мин;

Я и - поперечная подача, мм/мин; ф - высота центра вала над линией центров рабочего и ведущего кругов, мм;

Д вЂ” диаметр ведущего круга, мм;

5 — диаметр вала, мм;

- угол скоса поддерживающего а кожа, град:

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР % 656809, кл. В 24 В 5/1В, 1975.

905002

Составитель А. Козлова

Редактор М. Бандура Техред А. Бабинеи Корректор B. Бутяга

Заказ 231/24 Тираж 881 Подписное

ИНИИПИ Государственного комитета СССР по делам изобретений и открьггий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4