Способ изготовления абразивного инструмента

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 10.04.80 (21) 2907890/25-08 (51) М. Кла

В 24 D 17/00 с присоединением заявки №вЂ”

Государственный комнтет (23) Приоритет—

СССР (53) УДК 621.922..079 (088.8) Опубликовано 15.02.82. Бюллетень № 6

Дата опубликования описания 25.02.82 ло делам нэобретеннй н открытий и р (72) Авторы изобретения

М. В. Касьян, P. Б. Мартиросян, P. Б. Шатворян, Г. С;: Апоян,Д. Г. Нерсесян и В. О. Кири щян и

Ереванский политехнический институт им. К.Маркса и сраванекий "i .-"; завод искусственных алмазов и алмазного инструмента «Алмаз»" (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО

ИНСТРУМЕНТА

Изобретение относится к изготовлению абразивного инструмента.

Известен способ изготовления абразивного инструмента, при котором формуемую массу помещают в формовочную камеру и производят формование, при этом формование каждой порции осуществляют, образуя формовочную емкость относительным смещением матрицы и пуансона (1).

При перемещении порции фо1 муемой массы из-за трения о стенки матрицы возможно разрушение периферийных участков инструмента. Кроме того, необходимость в механизмах для дискретного увеличения объема формовочной камеры усложняет технологию изготовления абразивного инструмента.

Целью изобретения является повышение 15 качества абразивного инструмента и упрощение технологии его изготовления.

Указанная цель достигается тем, что абразивоносный слой формуют наращиванием неподвижных порций формуемой массы, а го создание каждого нового порционного объема формовочной камеры осуществляют дискретным наращиванием ее высоты.

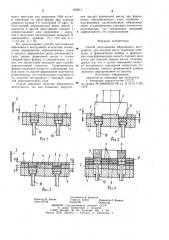

На фиг. 1 представлено первоначальное образование формовочной емкости; на

2 фиг. 2 — уплотнение массы; на фиг. 3 последующее образование формовочной емкости; на фиг. 4 — извлечение из прессформы многослойной массы.

Пример. Изготовление шлифовального круга типа АПП 100Х 20 Х 5 Х 32 из алмазов марки АСК 125/100, на металлической связке MI, 50%-ной концентрации. Для формования абразивоносного слоя на корпус 1 устанавливают с фиксацией шайбу 2 и кольцо 3 толщиной Н, образуя порционный объем формовочной камеры глубиной Н, куда засыпают формуемую массу 4 и выравнивают скребком 5 (фиг. 1). Порцию формуемой массы 4 уплотняют прессующим элементом 6 до толщины h (фиг. 2) . Для образования следующего порт ионного объма формовочной камеры глубиной Н, на шайбу 2 и кольцо 3 устанавливают с фиксацией шайбу 7 и кольцо 8, имеющие толщину h, засыпают в новый порционный объем следующую порцию формуемой массы

4 и скребком 5 выравнивают (фиг. 3). Далее процесс повторяют, каждый раз наращивая высоту формовочной камеры, добавлением шайбы 7 и кольца 8 толщиной h.

После формования и слоев многослойную

905041

Формула изобретения гн|.2 в

Составитель В. Воробьев

Техред A. Бойкас Корректор Л. Вокшан

Тираж 881 Подписное

ВНИИПИ Государственного .комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4

Редактор М. Дылын

Заказ 237/26 массу прессуют под давлением 1600 кг/см2 и извлекают из пресс-формы при помощи опорного кольца 9 и толкателей 10 (фиг. 4).

Полученный алмазоносный венец вместе с корпусом в другой пресс-форме спекают и допрессовывают для соединения с корпусом и получения окончательных размеров. В приведенном примере Н = 13;5 мм; h =

= 2,5 мм; n = 10.

По предлагаемому способу изготовления абразивного инструмента вследствие исключения перемещения абразивоносных слоев в процессе формования резко уменьшаются силы трения формуемой массы о стенки сборной пресс-формы, а следовательно, и износ, что значительно повышает срок службы дорогостоящей оснастки. Геометрические формы последней остаются стабильными, так как износ по высоте формования получается равномерным, что положительно отражается на качестве инструмента с большой шириной абразивоносного слоя.

Способ повышает качество абразивного инструмента, так как исключает разрушение порций формуемой массы при формовании абразивоносного слоя, особенно с программным расположением абразивных зерен, и одновременно упрощает технологию изготовления, что значительно повышает эффективность его использования.

Способ изготовления абразивного инст1Е румента, при котором массу порциями помещают в формовочную камеру и формуют, при этом формовочную емкость создают дискретно для каждой порции массы, отличаюи ийся тем, что, с целью повышения качест

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2686929/25-08, кл. В 24 D 17/00, 1978.