Способ подачи и точного останова хлыстов на раскряжовочных установках

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

H3OSPETE Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

«>905070 (61) Дополнительное к авт. свид-ву— (22) Заявлено 19.05.80 (21) 2926958/29-15 с присоединением заявки №вЂ” (23) Г!риоритет— (51) M Кл з

В 27 В 5/29

В 27 В 27/00

Государственный комитет (53) УДК 634.0, .323.4 (088.8) пю делам изобретений н открытий

Опубликовано 15.02.82. Бюллетень ¹ 6

Дата опубликования описания 25.02.82 (72) Авторы изобретения

В. Ю. Китаев, В. Н. Коновалов, Л. М. Макаревич, В. В. Матвеев, В. E. Мурин, В. А. Сасс и Ю. Н. Хлопин

Центральный научно-исследовательский и проектноконструкторский институт механизации и энергетики лесной промышленности (t! ) Заявитель (54) СПОСОБ ПОДАЧИ И ТОЧНОГО ОСТАНОВА ХЛЫСТОВ

НА РАСКРЯЖЕВОЧНЫХ УСТАНОВКАХ

Изобретение относится к леснои и деревообрабатывающей промышленности и может быть использовано в подъемно-транспортном оборудовании для создания позиционных приводов, например, на раскряжевочных установках с продольной подачей хлыстов для отмера длин сортиментов.

Известен способ подачи и точного останова хлыстов, включающий задание позиции, останова, разгон, движение с установивщейся скоростью, торможение посредством взаимодействия с упором и отключение привода. При этом измеряют диаметр хлыста и в зависимости от его величины изменяют проходное сечение дросселя в гидродемпфере, т. е. тем самым изменяют усилие торможения в зависимости от диаметра хлыста при неизменном тормозном пути, затем привод реверсируют и возвращают хлыст в позицию останова (1) .

Недостатком данного способа является

его невысокая производительность вследствие необходимости перебега хлыста и последующего реверсирования привода подачи и несоответствия массы хлыста его диаметру. При слишком большом тормозном усилии хлысты малой массы не доходят до датчика крайнего положения, подающего команду на реверсирование, что снижает производительность и затрудняет работу в автоматическом режиме, а при приложении малого усилия торможения для хыстов с боль- шой массой возможны повышенные динамические нагрузки на кинематическую цепь упор-демпфер, что приводит к повышенному износу, возникновению люфтов в ки10 нематических парах и снижению точности отмера. Таким образом, данный способ позиционирования объектов с меняющейся массой хлыстов, заключающийся в приложении меняющегося в зависимости от диаметра

15 хлыста тормозного момента при неизменном тормозном пути, не обеспечивает производительности и приводит к появлению повышенных динамических нагрузок в кинематических парах.

Известен также способ подачи и точного останова хлыстов на раскряжевочных установках, включающий задание позиции останова, разгон хлыстов, движение с установившейся скоростью подачи, выбор пози905070

Цель изобретения — повышение производительности раскряжевочной установки пуso

SS ции начала торможения и собственно торможение. На всех участках движения измеряется перемещение подаваемого объекта — хлыста, а выбор позиции, в которой двигатель переводят на пониженную скорость, осуществляется с учетом параметров хлыста, измеряемых датчиками размерных и качественных параметров хлыста (2).

Этот способ предполагает формирование для каждого хлыста некоторой индивидуальной фазовой траектории (фазового потрета) на участке торможения в зависимости от размерных параметров хлыста, имеет сле дующие недостатки: Масса хлыста оценивается со значительными погрешностями вследствие того, что не учитывается, например, плотность древесины, которая может меняться от 0,4 до 1,1 т)мз, далее само по себе точное измерение объема каждого хлыста и его последующих частей в поточной линии является достаточно трудной задачей и требует применения сложной и дорогостоящей аппаратуры. Обычно же объем хлыста определяется по диаметру, например, комля и длине хлыста, однако при таком способе неизбежны ошибки в измерении объема, так как форма ствола может значительно отличаться от цилиндрической.

Кроме того, совершенно неясно, каким образом производятся измерения при случайной или намеренной подаче нескольких однотипных хлыстов одновременно; таким образом неизбежны значительные ошибки в определении массы, на величину же тормозного пути оказывает влияние именно мас. са хлыста. Совершенно не учитывается статичЕский момент двигателя привода, зависящий от сил трения в кинематических цепях привода и подающего механизма; величина статического момента, от которого также в немалой степени зависит тормозной путь, может меняться в больших пределах. Таким дбразом, определение оптимальной фазовой траектории на участке торможения при осуществлении известного способа является в принципе невозможным, именно поэтому известный способ предполагает для достижения заданной точности предварительный перевод привода на- пониженную скорость, что приводит к потерям в производительности установки. тем более точного определения начала торм,ож ения.

Цель достигается тем, что измеряют максимальное ускорение при разгоне каждого хлыста и установившуюся скорость подачи, с учетом которых осуществляют выбор позиции начала торможения.

Торможение производят с постоянным усилием.

S о

15 го

2S

З6

ss

46

Максимальное ускорение определяют через фиксированный отрезок времени с момента разгона хлыста.

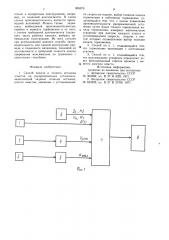

На фиг. 1 изображена функциональная схема; на фиг. 2 — механические характеристики некоторых типов электродвигателей; на фиг. 3 — фазовые траектории для разных масс движущейся системы.

Функциональная схема (фиг. 1) включает датчики 1, 2 и 3 перемещения, скорости и ускорения хлыстов соответственно. Датчик 2 скорости подключен ко входу блока 4 определения установившейся скорости, а датчик 3 — ко входу блока 5 определения максимального ускорения при разгоне.

Выходы блоков 4 и 5, как и блока 6 подключены к входам арифметического блока 7, выход которого в свою очередь соединен с блоком 8 управления приводом.

Способ осуществляется следующим образом.

Тормозной путь движущейся системы кинематическая цепь привода — подающий механизм — хлыст зависит от массы, силы торможения, начальной скорости и движущей силы. Если же на участке торможения двигатель отключается, то последний фактор не учитывается. Для системы, приведенной к валу двигателя, можно записать: = 1 4)нач., M„), где с — угол поворота вала на участке торможения; момент инерции системы; > — начальная угловая скорость; нач

- момент на валу на участке тори можения.

Mrl ™с + Мт где М вЂ” статический момент, определяющийся в основном трением в кинематических цепях;

Мт - искусственно прикладываемый тормозной момент.

Таким образом, если считать тормозной момент Мт известным и неизменным, то для определения тормозного пути движущейся системы необходимо определить непосредственно перед торможением момент инерции системы, ее начальную скорость и статический момент двигателя.

Из названных факторов можно определить начальную скорость, она равна установившейся скорости подачи и ее можно непосредственно измерить при помощи любого серийного датчика. Что касается остальных факторов, то простыми средствами их определить гораздо сложнее, особенно момент инерции системы, так как масса подаваемых хлыстов может меняться почти на два порядка. Однако система позициони905070."т = 1(д —,« уст ), сМ рования хлыстов имеет одну особенность— время цикла подачи измеряется единицами секунд, а величины перемещений — метрами. 3а это время ни момент инерции, ни статический момент не могут сколько-нибудь значительно измениться и поэтому для определения указанных факторов можно использовать предыдущие перед торможением участки движения, участок разгона и участок движения с установившейся скоростью подачи, что дает в принципе возможность выбора позиции начала торможения, т. е. формирования оптимального фазового портрета участка торможения

В общем виде движение системы может быть описано таким образом: (2) где Мдв — момент, развиваемый двигателем.

В этом уравнении два неизвестных 1 и М, но Мс может быть определен уже на участке движения с установившейся скоростью, так как для большинства типов электродвигателей существует однозначная зависимостьь (по крайней мере на рабочем участке характеристики) между скоростью и моментом на валу, описываемая механической характеристикой, что дает возможность оценивать статический момент. на участке движения с установившейся скоростью момент на валу равен статическому моменту, т. е.

Ускорение, как и установившаяся скорость, может быть сравнительно легко измерено как в аналоговой, так и в цифровой форме.

Таким образом, уравнение (1) с учетом уравнений (2) и (3) можно записать причем ускорение — может измеряться кажdcd

dt дый раз либо через фиксированный отрезок времени с момента начала движения в период переходного процесса разгона, либо определяется максимальная величина ускорения за период переходного процесса.

Осуществление способа можно пояснить также работой устройства, изображенного на фиг. 1. Сигналы от датчика 2 скорости и датчика 3 ускорения поступают соответственно на блок 4 определения установившейся скорости и блок 5 определения максимального ускорения. При этом сигнал на выходе блока 5 появляется в момент, когда ускорение максимально, т. е. во время переходного процесса. С другой стороны, блок 5 может измерять, например, ускорение через некоторое фиксированное время с момента начала движения. Это время должно быть меньше минимального времени переходного процесса при разгоне. Однако первый вариант предпочтительнее, так как в том случае, если движущаяся система представляет собой многоемкостной объект, что определяется лишь ее конструктивными осо5 бенностями, не исключается возможность измерения ускорения на начальных пологих участках характеристик, например, для хлыстов с большой массой, вследствие чего вносятся некоторые искажения, масса хлыста может искусственно завышаться. Тех-!

0 ническая реализации этого варианта несколько проще.

Сигнал на выходе блока 4 появляется лишь тогда, когда скорость подачи неизменна, т. е. уже после переходного процесса.

Сигналы с выходов блоков 4 и 5 поступают на арифметический блок 7. На соответствующие входы того же блока поступают сигналы от датчика 1 перемещения, а также данные от задатчика (блока памяти) 6, соот20 ветствующие величинам заданного перемещения 9,, номинальной установившейся скорости подачи « „(п „), искусственно создаваемого тормозного момента Мт. Блок 8 обрабатывает эти данные в соответствии с заложенной в него программой. По величине отклонения установившейся скорости подачи « у т от номинальной « н определяется статический момент М, (фиг. 2). Величина номинальной скорости измеряется при отсутствии хлыста на подающем механизме, при минимальном моменте сопротивления, З0 т. е. при минимальной силе трения в кинематических парах, например, после. технического обслуживания линии. Остальные факторы, необходимые для нахождения момента инерции из уравнения (2) — ускорез ние — и момент двигателя Мд подаются

<1М соответственно с блока 5 и блока 6. Последний представляет собой запоминающее устройство, в котором кроме момента двигателя и номинальной скорости постоянно записан также и тормозной момент, необходи4о мый для вычисления величины тормозного пути. Величина перемещения — расстояние до позиции останова So (фиг. 3) — задается в каждом цикле оператором. Из этой величины вычитается величина тормозного пути, в результате чего формируется код (на фиг. 3 — S i (q, ), S (q ) и Sq (р ), отключения двигателя привода и включения тормоза. При совпадении этого кода с кодом, поступающим от датчика 1 перемещения, блок 7 выдает команду на отключение

S0 привода и включение тормоза. Движущаяся система кинематическая цепь привода подающий механизм — хлыст через некоторое время останавливается, причем разность между значением 9 (S>) и координатой пе55 реднего торца хлыста (выбег) лежит в заданных пределах. Величина тормозного пути в значительной степени зависит от прикладываемого тормозного момента М т.

Этот момент может быть выбран примени905070 тельно к конкретным конструкциям, например, из заданной долговечности. В таком случае производительность является производной величиной. Можно также, задавшись необходимой производительностью, перейти к моменту торможения и от него, с учетом требований долговечности (заданного числа рабочих циклов), выбрать оптимальную конструкцию. Во всех случаях при использовании данного способа производительность для данной конструкции привода и подающего механизма, заданной их долговечности и требуемой точности позиционирования максимальна по сравнению с известными способами.

Формула изобретения

1. Способ подачи и точного останова хлыстов на раскряжевочных установках, включающий задание позиции останова, разгон хлыстов, движение с установившейся скоростью подачи, выбор позиции начала торможения и собственно торможение, отличающийся тем, что, с целью повышения производительности раскряжевочной установки путем более точного определения начала торможения, измеряют максимальное ускорение при разгоне каждого хлыста и установившуюся скорость подачи, с учетом которых осуществляют выбор позиции начала торможения.

2. Способ по п. 1, отличающийся тем, что торможение производят с постоянным усилием.

3. Способ по п. 1, отличающийся тем, что максимальное ускорение бпределяют через фиксированный отрезок времени с мо1з мента разгона хлыста.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 363582, кл. В 27 В 5/29, 1971.

2. Авторское свидетельство СССР № 634929, кл. В 27 В 27/00, 1977.

M,П

6н

МП

Мн

1- осонр онные Я

// — Я pgCyn mm a

P/z.г

Y,и), и уст/ уст 771< 72

=m+ rn

"7ã - Н" 7

Составитель А. Петрунин

Редактор М. Дылын Техред А. Бойкас Корректор Н. Швыдкая

Заказ 242/27 Тираж 514 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4