Устройство для заготовки и подачи слоев корда на барабан станка для сборки покрышек пневматических шин

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (iu905113 (61) Дополнительное к ввт. санд-ву (22)Заявлено 040480 (21) 2904469/23-05 с присоединением заявки М(23) Приоритет—

Опубликовано 15.0282. Бнмлетень М 6

Дата опубликования описания 150282 (51) М. Кл.

В 29 Н 17/10

В 29 H 17/20

1псударстеснный квинтет по делан изобретений н открытий (53) УДК 678.054:

:678,065 (088.8) В. С. Лазарев, Л.В.Юдин, Л. В. Викторов, и В.В. Антонов (72) Авторы изобретения

Всесоюзный научно-исследовательский и ко институт по оборудованию для шинной пр (71) Заявитель

54 УСТРОЙСТВО ДЛЯ ЗАГОТОВКИ И ПОДАЧИ СЛОЕВ

КОРДА НА БАРАБАН СТАНКА ДЛЯ СБОРКИ ПОКРЫШЕК

ПНЕВИАТИЧЕСКИХ ШИН

Изобретение относится к оборудо ванию шинной промышленности и предназначено для заготовки и подачи слоев корда на сборочный барабан при сборке крупногабаритных покрышек пневматических шин.

Известно устройство для заготовки и подачи слоев корда для эапитки бобин, содержащее стыковочный стол и расположенные один под другим два

10 транспортера, причем нижний транспортер проходит также под стыковочным столом и служит для подачи слоев в бобину. Изменение угла закроя осуществляется переворотом слоя при переходе с верхнего транспортера на нижний (1 .

Недостатком данной конструкции ялвяется неудобство в обслуживании, так как стыковочный стол находится между транспортерами, что затрудняет заготовку слоев для крупногабаритных покрышек шириной до4 м и длиной до 10 м. Кроме того, транспортеры! для подачи слоев такой ширины должны быть выполнены иэ комплекта гибких элементов, огибающих приводной и конечный барабаны, при этом возможно проскальзывание гибких элементов относительно друг друга, что ведет к смещению слоя корда на транспортере.

Наиболее близким к предлагаемому по технической сущности и,достигаемому результату является устройство для заготовки и подачи слоев корда на барабан станка для сборки покрышек, пневматических шин, содержащее последовательно установленные стыковочный перфорированный стол с приспособлением для создания воздушной подушки, имеющий скошенную кромку по ходу подачи материала, и установленные один над другим подающий и накопительный транспортеры с несущими поверхностями, образованными гибкими элементами, которые смонтированы на барабанах натяжного и приводного валов транспортеров, В этом устройенный в него сегмент, который поворачивают для заготовки слоя с противоположным углом закроя. Питатель представляет собой систему из расположенных один под другим ленточных транспортеров, нижний из которых снабжен приводом, выдвигающим его в рабочее положение над барабаном сборочного станкаГ4 .

Однако наличие стыковочного стола с поворотным сегментом снижает производительность труда, так как для каждого слоя требуется поворачивать сегмент, а также усложняет конструкцию, так как для поворота сегмента необходим привод и сложная система подачи воздуха для поддува в поворотный сегмент.

Последовательное расположение транспортеров питателя при работе не позволяет одновременно производить стыковку слоев и их наложение на сборочный барабан. что снижает производительность. Расположение же собираемого слоя на одном транспортере, а.накладываемого - на другом, ведет к увеличению вдвое длины питающей установки, что при большой длине слоя корда значительно увеличивает габариты.

Подача слоев корда на барабан сверху делает невозможным создать петлю корда между транспортером и сборочным барабаном, необходимую для компенсации неточного расположения слоя на транспортере, что ведет к снижению точности сборки и качества покрышек, это затрудняет эксплуатацию и ремонт сборочного станка, прежде всего расположенных под транспортером прикатчиков, и затрудняет эксплуатацию, так как рабочей зоной барабана при наложении корда является его верхняя четверть, что при больших габаритах сборочного станка (диаметр барабана до 2 м, расстояние от центра до уровня пола более l,5 м) требует установки специальной площадки для сборщика.

Выполнение несущей поверхности транспортероа из набора гибких элементов, которые могут смещаться относительно друг друга, ведет к нарушению центрирования слоев корда, а так как все гибкие элементы являются не только несущими, но и тяговыми, они требуют значительного уси15 зо

40

3 90511 стве стыковочный стол выполнен перфорированным с поддувом и имеет встро3 4 лия натяжения, что ведет к увеличению металлоемкости для повышения прочности рамы. Кроме того, для компенсации разности длин гибких элементов требуется создание для каждого из них натяжного. устройства, что усложняет конструкцию.

Цель изобретения - обеспечение точной подачи слоев корда на сборочный барабан, улучшение условий эксплуатации и упрощение ремонта устройства.

Цель достигается тем, что устройство для заготовки и подачи слоев корда на барабан станка для сборки покрышек пневматических шин, содержащее последовательно установленные стыковочный перфорированный стол с приспособлением для создания воздушной подушки, имеющий скошенную кромку по ходу подачи материала, и установленные один над другим подающий и накопительный транспортеры с несущими поверхностями, образованными гибкими элементами, которые смонтированы на барабанах натяжного и приводного валов транспортеров, снабжено смонтированными на натяжных и приводных валах транспортеров звездочками, делительный диаметр которых равен диаметру барабанов, и связанными между собой цепными контурами, и соединяющими между собой пару цепных контуров стяжками, расстояние между которыми кратно длине делительной окружности звездочек, а гибкие элементы жестко прикреплены к стяжкам, причем барабаны накопительного транспортера расположены над несущей поверхностью. подающего транспортера, конец которого по ходу подачи материала расположен под барабаном станка, а на барабанах натяжного и приводного валов транспортеров выполнены продольные пазы для стяжек.

Кроме того, с целью упрощения ремонта устройства несущая поверхность накопительного транспортера имеет длину, равную половине длины

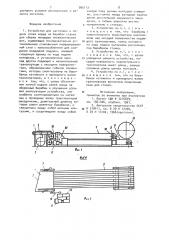

@епных контуров. йа фиг. 3 изображено предлагаемое устройство, вид сбоку; на фиг. 2то же, вид сверху; на фиг, 3 — нако; пительный и подающий транспортеры; на фиг. 4 - крепление стяжек; на фиг. 5 - схема подачи слоев корда на барабан.

Устройство содержит последовательно установленные стыковочный перфо35

5 90511 рированный стол 1 с приспособлением, например вентилятором 2 для создания воздушной подушки, имеющий скошенную кромку 3 по ходу подачи материала 4 и планки 5 для центрирования слоев корда, и установленные один над другим подающий 6 и накопительный 7 транспортеры с несущими поверхностями, образованными гибкими элементами 8, которые смонтированы на бара- to банах 9. натяжного 10 и 11 приводного

12 и 13 валов транспортеров 6 и 7.

На натяжных валах 10 и 11 и приводных валах 12 и 13 транспортеров 6 и

7 смонтированы звездочки 14, делитель-s ный диаметр которых равен диаметру барабанов 9 и соединяющееся между собой цепными контурами 15. Последние соединены между собой попарно стяжками 16, расстояние между кото- ув рыми кратно длине делительной окружности звездочек 14, а.гибкие элементы 8 жестко прикреплены к стяжкам 16.

Барабаны 9 накопительного тран- zs спортера 7 расположены над несущей поверхностью подающего транспорте ра 6, конец которого по ходу подачи материала расположен под сборочным барабаном 17. Несущая поверхность зц накопительного транспортера 7 имеет длину, равную половине длины цепных контуров l5. На барабанах 9 выполнены продольные пазы 18 для стяжек 16. Приводные валы 12 и 13 соединены посредством цепных передач 19 и редуктор-распределителем

20 с приводом 21. Стяжки 16 крепятся к цепным контурам 15 посредством кронштейнов 22.

Установка работает следующим образом.

Центрирующие планки 5 устанавливают на нужную ширину слоя 5. Между

;ними укладывают на стыковочный стол 45

t косяк корда и стыкуют с ним сле дующий косяк. Включают привод 21. Через звездочки 14 приводятся в . движение вал 12 накопительного транспортера 7 и цепные контуры 15, 50 приводящие в движение гибкие элементы 8, которые перемещают собирае-. мый слой на шаг, равный ширине косяка.

Одновременно включается вентиля55 тор 2, создаваемый поддув которого облегчает перемещение косяков на

) транспортер 7. Затем пристыковывается следующий косяк, и так до тех

3 6 пор, пока слой не будет состыкован полностью. Транспортером 7 перемещают слой 5 к сборочному барабану

17 до тех пор, пока он не расположится целиком на его несущей поверхности. При этом стяжки 16 придают несущей поверхности необходимую жесткость, предотвращая проскальзывание отдельных гибких элементов 8 относительно друг друга и смещение слоя корда. При огибании несущей поверхностью транспортера 7 барабанов 9 стяжки 16 входят в пазы 18.

Затем изменяют направление движения несущей поверхности транспортера 7 на противоположное (от сборочного барабана), а транспортер

6 включают в направлении к сборочному барабану 17. При этом слой 5 корда с транспортера 7 переходит на транспортер 6, переворачиваясь на 180 и изменяя угол закроя на противоположный. Для подачи слоя

5 на сборочный барабан 17 транспортер 6 включают со скоростью, равной линейной скорости поверхности вращающегося сборочного барабана 17. Сборщик накладывает слой 5 на барабан с центрированием его, используя петлю корда между транспортером 6 и барабаном 17.

Одновременно с наложением первого слоя 5 на стыковочном столе 1 и транспортере 7 происходит стыковка следующего слоя. Для наложения этого слоя оба транспортера б и 7 включают в направлении к сборочному барабану

17. Слой переходит с транспортера

7 на транспортер 6 и накладывается сборщиком на сборочный барабан 17.

При этом слой сохраняет первичный угол закроя.

Предложенная установка в отличие от известной позволяет производить стыковку одного слоя при одновременном наложении другого, что повышает производительность труда. Кроме того, в устройстве отсутствует поворотный сегмент на стыковочном столе, подача корда на сборочный барабан обеспечивается снизу, гибкие элементы, образующие несущую поверхность транспортеров, выполнены нетяговыми, что обеспечивает упрощение конструкции.

Придание жесткости гибким элементам с помощью стяжек обеспечивает точную подачу корда, а выполнение длины несущих поверхностей, равной половине длины цепных контуров, позволяет

905113 8 каждую пару цепных контуров стяжка ми, расстояние между которыми кратно длине яелительнои окружности звез дочек, а гибкие элементы жестко прикреплены к стяжкам

2. Устройство по и.1, о т л и ч а ю щ е е с я тем, что барабаны накопительного транспортера расположены над несущей поверхностью подаю о щего транспортера, конец которого н- по ходу подачи материала расположен под барабаном станка.

3. Устройство по п.1, о т л и ч а ю щ е е с я тем, что, с целью

is упрощения ремонта устройства, несущая поверхность накопительного транспортера имеет длину, равную половине длины цепных контуров.

Устройство по п.1, о т л и го ч а ю щ е е с я тем, что на барабанах натяжнЬго и приводного валов транспортера выполнены продольнЫе пазы для стяжек.

Формула изобретения

1. Устройство для заготовки и подачи слоев корда на барабан станка для сборки покрышек пневматических шин, содержащее последовательно установленные стыковочный перфорирова ный стол с приспособлением для создания воздушной подушки, имеющий скошенную кромку по ходу подачи материала, и установленные один над другим подающий и накопительный транспортеры с несущими поверхностями, образованными гибкими элементами, которые смонтированы на барабанах натяжного и приводного валов транспортеров, о т л и ч а ю щ е е с я тем, что, с целью обеспечения точной подачи слоев корда на сборочный барабан и улучшения условий эксплуатации устройства, оно снабжено смонтированными на натяжны и приводных валах транспортеров .звездочками., делительный диаметр ко.торых равен диаметру барабанов, и связанными между собой цепными контурами, и соединяющими между собой

25 улучшить условия эксплуатации и ремонта питателя.

Источники информации, принятые во внимание при экспертизе

1. Патент США Н 3216879, кл. 156-406, опублик. 1961.

2. Авторское свидетельство СССР зо 11 218411 кл. В 29 Н 17/00, В 29 Н 17/02, 1966(прототип).