Поточная линия по производству древесностружечных плит

Иллюстрации

Показать всеРеферат

Оп NCAHMK <305117.

ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскни

Соцналнстнческнк

Республик (61) Дополнительное к авт. свид-ву(22)Заявлено 140430 (21) 2912853/29-15 с присоединением заявки рй(23) Приоритет

Опубликовано 150282 Бюллетень М

Дата опубликования описания 150282 (51) М. Кл.

В 29 J 5/00 осударствеииый комитет ио лелем изобретений и открытий (53) УДК 674.815-41(088.8)А.Н. Кириллов, Н.И. Валуев, А.Ф. Сафонов и В.Т. Саенко (72) Авторы изобретения

Московский лесотехнический институт (71) Заявитель (54) ПОТОЧНАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ

ДРЕВЕСНОСТРУИЕЧНЫХ ПЛИТ

Изобретение относится к производству древесностружечных плит и может быть использовано в деревообрабатывающей промышленности.

Известна поточная. линия по производству древесностружечных плит, включающая станину, главный конвейер с поддонами, две крайние машины, формирующие наружные слои ковра, две средние машины, формирующие внутрен" ние слои ковра, пресс, этажерки с механизмами загрузки ковров и выгрузки плит и привод (13.

Известна также поточная линия по производству древесностружечных плит, включающая основание, главный конвейер с поддонами, крайние и средние формирующие машины, пресса, этажерки с механизмами загрузки ковров, выгрузки плит и привод (23.

Недостатком известных поточных линий является то, что древесностружечные плиты, изготовленные на них, обладают низким качеством.

Цель изобретения - повышение кастества плит путем их армирования.

Цель достигается тем, что главный конвейер снабжен устройством по дачи армирующих элементов, которое

S установлено между средними формирующими машинами и выполнено в виде подвешенных на смонтированных на основании направляющих кассет с боковыми

10 зубчатыми рейками, механизмами ввода, шаговой подачи и вывода кассет, а . также узлов приема и укладки армирующих элементов, причем механизм ввода кассет выполнен в виде смонтит% рованной на основании с помощью вертикальных направляющих и гидроцилиндра П-образной рамки, на концах которой шарнирно смонтированы ее направляющие, расположенные на одном уровне с направляющими основания, при этом механизм вывода кассет размещен под главным конвейером и выполнен в виде подъемного стола и кинематически связанных между з 90 собой транспортера и элеватора, а также тем, что узел приема армирующих элементов выполнен в виде каретки с направляющими и выталкивателя, а узел укладки армирующих элементов выполнен в виде поворотных

Г-образных рычагов с упорами, которые смонтированы поперек главного конвейера и вдоль направляющих каретки.

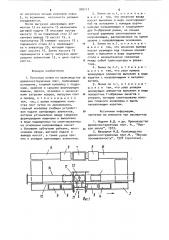

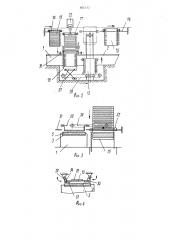

На фиг. 1 изображена схема предлагаемой поточной линии; на фиг. 2 устройство подачи армирующих элементов; на фиг. 3 - механизм приема армирующих элементов; на фиг. 4 узел укладки армирующих элементов;, на фиг.5 - механизм вывода кассет, на фиг. 6 - механизм шаговой подачи кассет, на фиг.7 - механизм ввода кассет, на фиг. 8 - схема расположения армирующего элемента на ковре; на фиг. 9 — схема армированной древесностружечной плиТы.

Поточная линия включает станину

1, главный конвейер 2 с поддонами

3, Над конвейером установлены две крайние машины 4, формирующие наружные слои ковра 5 и две средние машины 6, формирующие внутренние слои ковра 5. Противоположно формирующим машинам 4 и 6 установлен пресс 7 с этажерками 8 и механизмами загрузки 9 ковров 5 и выгрузки 10 плит ll. Главный конвейер 2 снабжен устройством 12 подачи армирующих элементов 13, которое установлено между средними формирующими машинами 6 и выполнено в виде подвешенных нв смонтированных на основании направляющих 14 кассет 15 с боковыми зубчатыми рейками 16, механизмами ввода 17, шаговой подачи

18 и вывода 19 кассет, а также узлов приема 20 и укладки 21 армирующих элементов 13, Механизм ввода 17 кассет выполнен в,виде смонтированной на основании с помощью вертикальных направляющих и гидроцилиндра 22

П-образной рамки 23, на концах которой шарнирно смонтированы ее направляющие 24 с упорами 25. Под механизмом ввода 17 кассет 15 смон.тирован механизм шаговой подачи

18, который снабжен кулачками 26, обеспечивающими равномерную подачу кассет 15 на шаг к узлу приема 20 армирующих элементов 13.

5117

S0

4

Механизм вывода 19 кассет 15 размещен под главным конвейером

2 и выполнен в виде подьемного стола 27 и кинематически связанных между собой транспортера 28 и элеватора 29, Узел приема 20 армирующих элементов 13 выполнен в виде каретки

30 с направляющими 3 1 и выталкивателя 32. Узел укладки 21 армирующих элементов 13 выполнен в виде поворотных Г-образных рычагов 33 с упорами 34, которые смонтированы поперек главного конвейера 2 и вдоль направляющих каретки 31.

Поточная линия работает следующим образом.

По направляющим 14 подвесные кассеты 15 с армирующими элементами

13 перемещаются до механизма ввода

17 кассет, где кассету 15 устанавливают на шарнирные направляющие, упоры 25 которых предотвращают поворот направляющих вниз под действием силы тяжести кассеты, Гидроцилиндры 22 опускают механизм ввода 17 кассет 15 вниз до механизма шаговой подачи 18, резьба которого при вращении входит в контакт с зубчатыми боковыми рейками 16, а гидроцилиндры 22 продол жают перемещать вниз механизм ввода

17 кассет 15, но уже без кассет, для того, чтобы шарнирные направляющие под действием пружин повернулись вверх с целью вывода их из конца с кассетой 15 при возврате в верхнее положение.

Механизм шаговой подачи 18 с помощью, кулачков 26 равномерно подает на шаг кассету 15 к узлу приема

20 армирующих элементов 13, нижний из которых размещают над кареткой

30, и выталкиватель 32 выдвигает армирующий элемент 13 из кассеты 15 к узлу укладки 21, где Г-образные рычаги 33 заходят под армирующий элемент 13, охватывая его с обоих боковых сторон.

Затем каретку 30 возвращают в исходное положение, при этом упоры

34 сталкивают армирующий элемент 13 на полки Г-образных рычагов 31, одновременно базируя его относительно поддона 3 и ковра 5. Полки Г-образных рычагов 33 выходят из-под армирующего элемента 13, который под действием собственного веса. падает на конвейер 5. Поскольку размеры армирующего элемента 13 по ширине и дли905117

Формула изобретения не несколько меньше размеров ковра

5, то возможные неточности укладки скрадываются.

После выгрузки армирующих элементов 13 из кассеты 15 механизмом шаговой подачи 18 опускают пустую кассету 15 на подъемный стол 27 механизма вывода 19 кассет 15, а транспортер 28 снимает кассету 15 с подъемного стола 27 и перемещает 10 ее к элеватору 29, который поднимает кассету 15. Затем кассета 15 перемещается к месту загрузки армирующими элементами 13, и цикл повторяется. l5

1. Поточная линия по производству 20 древесностружечных плит, включающая основание, главный конвейер с поддонами, крайние и средние формирующие машины, пресса, этажерки с механиз- . мами загрузки ковров, выгрузки плит 2s и привод, отличающаяся тем, что, с целью повышения качества плит путем их армирования, главный конвейер снабжен устройством подачи армирующих элементов, 30 которое установлено между средними формирующими машинами и выполнено в виде подвешенных на смонтированных на основании направляющих кассет с боковыми зубчатыми рейками, механизмами ввода, шаговой подачи и вывода кассет, а также узлов приема и укладки армирующих элементов.

2. Линия по п.1, о т л и ч а ющ а я с я тем, что механизм ввода кассет выполнен в виде смонтированной на основании с помощью вертикальных направляющих и гидроцилиндра П-образной рамки, на концах которой шарнирно смонтированы ее направляющие, расположенные на одном уровне с направляющими основания.

3. Линия по п.1, о т л и ч а ющ а я с я тем, что механизм вывода кассет размещен под главным конвейером и выполнен в виде подъемного стола и кинематически связанных между собой транспортера и элеватора.

4. Линия по п.1, о т л и ч а ющ а я с я тем, что узел приема армирующих элементов выполнен в виде каретки с направляющими и выталкивателя.

5 ° Линия по п.1, о т л и ч а ющ а я с я тем, что узел укладки армирующих элементов выполнен в виде поворотных Г-образных рычагов с упорами, которые смонтированы поперек главного конвейера и вдоль направляющих каретки.

Источники информации, принятые во внимание при экспертизе

1. Модлин Б.Д. и др; Производство древесностружечных плит. М., "Высшая школа", 1973.

2. Шварцман М.Д. Производство древесностружечных плит.M., "Лесная промышленность", 1978 (прототип).

В 7