Электролит цинкования

Иллюстрации

Показать всеРеферат

Е. Е. Кравцов, Л. Г. Осацкий, В. И. Фоменко, П. В. Толстов, Т. С. Кондратенко н Р. К. Умбеталиева (72) Авторы изобретения (71) Заявитель (54) ЭЛЕКТРОЛИТ БИНКОВАНИЯ

3-4,5

Изобретение относится к осаждению гальванических покрытий, в частности цинковых, и может быть использовано в приборостроении, машиностроении.

Известен электролит цинковання, содержащий сульфат цинка, сульфат натрия, сульфат алюминия и натриевую соль дисульфонафталиновой кислоты (1) .

Недостатками данного электролита являются невысокая скорость осаждения цинковых покрытий, узкий интервал значений рН, что требует довольно частой корректировки.

Наиболее близким но технической сущности и достигаемому результату к нредлагаемому является электролит пинкования, содержащий сульфат Нинка,-. сульфат натрия, серную кислоту, сульфитные шелока н поверхностно-активное вещество, например желатину. Покрытия нэ этого электролита осаждаются с вы» сокой скоростью (1 мкмlч), электролит обладает высокой рассеивающейся спо» собностью и выходом по току (2) .

Однако из известного электролита получают покрытия с недостаточной корроэионной стойкостью, электролит нестабилен.

Бель изобретения — повышение корро

% зионной стойкости покрытия н стабильности электролита.

Укаэанная цель достигается тем, что электролит цинкования, содержащий сульфат Iatwa, сульфат натрия, серную кнс30 лоту, сульфитные щелока н поверхностноактивное вещество, он в качестве поверхностно-активного вещества содержит роданин нри следующем соотношении компонентов, г/л:

3$

Сульф& Т IlHHKB 150 -200

Сульфат натрия 100- 130

Серная кислота 3-5

Сульфнтные щелока

Роданин 0,3 -0,5

Роданнн нли тназолндин-2-тион-4-он представляет; собой органическое ве4 (удельный вес 1,4) 20 г/л (время обработки при 18-20аС 5-7c). Электролиз ведут с цинковыми и гафитовыми анодами с соотношением плошадей 5 : 1, что необходимо в виду пониженного катодного выхода по току, составляющего

85 -92%.

Чисто внешним проявлением лучшей пасснвируемости покрытий, полученных в электролите, является их более интенсивная окраска после обработки в растворе, содержащем хромовый ангидрид, серную и азотную кислоты. Окраска покрытий из известного электролита после аналогичной обработки заметно бледнее.

Покрытия, осажденные в предлагаемом электролите дольше не тускнеют и обладают более высокой коррозионной стойкостью. Коррозионные испытания проводятся в гидростате Г-4 при 55+2oC в течение 8 ч, остальное время суток образцы после естественного охлаждения находились при комнатной температуре.

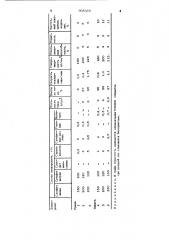

Результаты сравнительных испытаний приведены в таблице. с трук туро й;

Роданнн обладает поверхностной активностью и в сочетании с сульфитными щелоками повышает поляризацию при выделении водорода и цинка, что позволяет подкислить раствор и сделать его более 10 устойчивым, повысить допустимую плотность тока до 5-8 А/дм .

Раствор готовят путем растворения компонентов в отдельных порциях воды и последующего сливания их. Предвари- 1з тельная очистка сульфатных шелоков от дубильных вешеств не требуется.

В электролите приведенного состава при 3-8 А/дм и комнатной температуре образуются на стали мелкокристалли- щ ческие полублестяшие равномерные осадки цинка, легко поддающиеся пассивированию в растворе, содержащем хромовый ангидрид 150 г/л, .серную кислоту (удельный вес 1.84) 20 г/л, азотную кислоту

3 90533 5 шество, характеризующееся следукнпей

90533 5

I,"- 5 3 а

О gol

Ы

I а(а ф Л

Э Ц g, 6.!

IX

g !

»

3 а

И о

И (Е( о б

Kl,0 „2

& Ф »

„g<

P! о д с с! О

О О О! ф Ви о

IQ с9

К Ф

Е» о а о к

Э о

6» х к о а

f»

34

Ф к

0) ! !

I I и о о

О О m

О О о! а О

О (Ч

О с! ®

О! ! ча !-»

l ООО

О О О

О О

О о!

О О О О О g а О Е а О Д еч (4 Ev гч о! у

$ u

Ы о

Й м"

g Ю ф М а о

Д М о

g o !

» Х

U O

О. о о ,0 а д И

Ф

Е

905335

20 Источники информации, принятые во внимание при экспертиз

Из результатов испытания видно, что из предлагаемого электролита осаждают цинковые покрытия со скоростью 1,3»

1,75 сикмl мин.

При пассивировании покрытий, осаж- S денных в известных электролитах, цвет поверхности покрытия практически не меняется. В то же время покрытия из предлагаемых электролитов хорошо пассивируются, Вероятно, в связи с плохой пассивируемостъю покрытий иэ извест ного электролита они быстро тускнеют и покрываются белым налетом основных солей цинка при испытаниях в гидростате при 35оС.

1S

Стабильность известного электролита невысока, после пропускания 15-20 А ч/л требуется корректировка по серной кислоте, а через 30-35 А ч/л - по добавкам. В то же время для предлагаемого электролита соответствующие показатели

45-50 А.ч/л и 60-65 А ч/л.

Предлагаемый электролит позволяет получать покрытия с высокой коррозионной стойкостью (в 2-2,5 раза выше, чем иэ известного электролита) эа счет улучшения пассивируемости покрытий и снижения их пористости.

Электролит рекомендуется для эашит- но- декоративного цинк ования стальных ЗО изделий и деталей.

Формула изобретения

Электролит цинкования, содержащий сульфат цинка, сульфат натрия, серную кислоту, сульфитные щелока и поверхностно-активное вещество, о т л и— ч а ю шийся тем, что, с целью повышения коррозионной стойкости покрытий и стабильности электролита, он в качестве поверхностно-активного вещества содержит роданин при следующем соотношении компонентов, г/л:

Сульфат цинка 150 -200

Сульфат натрия 100 - 130

Серная кислота 3-5

3,0-4,5

Сульфитные щеРоданин 0,3-0,5

1. Вайнер Я. В., Ласоян М. A.

Технология электрохимических покрытий.

Л., Машиностроение", 1972, с. 136—

13 7.

2. Бурт Ll., Мудрох О. Технология химической и электрохимической обработки поверхностей металлов. M., Машгиз, 1961, с. 666.

Составитель М. Шербакова

Редактор А. Гулько Техред С. Мигунова Корректор М., Пежо

Заказ 297/40 Тираж 686 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-З5, Раушская иаб., д. 4/5

Филиал ППП Патент „г. Ужгород, ул. Проектная, 4