Способ ультразвукового контроля качества сборки трубных изделий с натягом

Иллюстрации

Показать всеРеферат

Союз Советсиин ,Социапистичвсиик

Респубпии

О Il И С А Н И Е ()905778

ИЗОБРЕТЕНИЯ

К АВТОВСКОМУ СВИДЕТЕЛЬСТВУ (6I ) Дополнительное к авт. саид-ву(22) Заявлено 300580 (2! ). 2933349/25-28 с нрисоелинеиием заявки М(23 ) П ри ори тетОпубликовано 150282. Бюллетень ¹ 6 ..

Дата опубликования описаиия 190202 (5I)M. Кл.

С 01 и 29/04

Гееудерстеснны1 кеинтет

СССР не делан нзебретеннй н еткрытнй (53) УДК 620.179. .16(088.8) И. Г. Ми галь, О.Н. Карпаш, Ф. И. Турко, Я.И. Бажа

Я.Б.Даниляк, Л,Ф.Подрушняк и Л.А.Чеховск 72) Авторы изобретения

Ивано-Франковский институт нефти и газа (7I ) Заявитель (54) СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА

СБОРКИ ТРУБНЫХ ИЗДЕЛИИ С НАТЯГОИ

Изобретение относится к ультразвуковым неразрушающим методам контроля качества материалов и изделий и может быть использовано для контроля качества сборки бурильных труб с трапециидальной резьбой.

Известен способ ультразвукового контроля качества сборки трубных изделий, заключающийся в том, что в трубу излучают ультразвуковые колебания под углом к ее внешней поверхности в плоскости поперечного сечения к ее продольной.оси, принимают отраженные от внутренней стенки сиг" налы и по амплитуде принятого сигнала судят о качестве изделия (1 ).

Недостатком способа является низкая точность измерения величины натяга в сборке.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ ульт,раэвукового контроля качества сбор" ки трубных изделий с натягом, заключающийся в том, что ультразвуковые колебания излучают под углом к внешней поверхности трубного иэделия в плоскости поперечного сечения и его продольной оси, принимают эхо-сигналы, отраженные от внутренних стенок охватывающей и охватываемой труб, и по соотношению их амплитуд судят о качестве сборки (2).

Недостатком данного способа также является низкая точность и производительность контроля, Цель изобретения — повышение точ ности и производительности контроля ввиду необходимости сканирования по окружности Изделия.

Цель достигается тем, что согласно способу угол падения на внутрен905778

R Sin-Ti бп

$= arctg

Формула изобретения

3 нюю поверхность охватывающей трубы выбирают из соотношения (1)

/ . 2 В ° 2®

В-r-R .т451n --- - Sin-12п бп где - угол падения ультразвуковых колебаний на внутреннюю поверхность охватывающей детали;

R;r - соответственно наружные радиусы охватывающей и охватываеиой деталей;

n - количество отражений от внутренней поверхности охватывающей детали в секторе, который стягивается хордой, равной R, и используют дважды отраженный эхосигнал от внутренней поверхности охватывающей трубы, принимают эхо-сигналы, соответствующие кольцевому прохождению ультразвуковых колебаний в охватывающей и охватываемой трубах, определяют отношение их амплитуд и сравнивают его с первоначальным отношением.

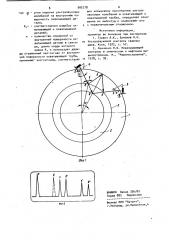

На фиг. 1 показана сборка трубного изделия, поперечный разрез, и ход ультразвуковых лучей, поясняющие сущность способа; на фиг. 2—

1принимаемые импульсы на экране дефектоскопа.

На фиг. 1 обозначено: охватывающая труба 1, охватываемая труба 2, поверхность 3 их сопряжения, излучающий пьезопреобразователь 4, приемный пьеэопреобразователь 5, На фиг. 1 и 2 обозначено: с1, d"импульсы, полученные в результате отражения от внутренней поверхности охватывающей трубы (при двукратном отражении и разовом пробеге по ее сечению)«у 1,1 - импульсы, получен( ные в результате отражения от внутренней поверхности охватываемой трубы (при однократном отражении и разовом пробеге по сечению всего соединения в сборе) °

Сущность предложенного способа заключается в следующем.

Углы ввода излучающего и приемно го преобразователей 4 и 5 соответст венно выбирают таким образом, чтобы угол падения на внутреннюю поверхность охватывающей трубы определял4 ся соотношением (1). С помощью излу" чающего преобразователя 4 излучают в трубу 1 ультразвуковые колебания.

С помощью преобразователя 5 принимают сигналы, однократно прошедшие в охватывающей трубе 1 и дважды отраженные от внутренней поверхности охватываемой трубы 2. Этим сигналам (Ъ соответствуют импульсы 1 и о (см, 10 фиг. 2), По отношениям амплитуд принятых сигналов судят о качестве сборки изделия в месте отражения сигналов от стенок, Для того, чтобы определить качест15 во всей сборки с помощью преобраэоnil вателя 5 принимают сигналы 1 и 0 соответствующие кольцевому прохождению ультразвуковых колебаний в обоих трубах.

20 Определяют отношение амплитуд принятых сигналов, затем производят . сравнение с предыдущим отношением, по результатам которого судят о качестве сборки иэделия в целом. Для

2s уточнения местоположения дефектного участка производят поворот преобразователей 4 и 5 вокруг изделия.

Таким образом, способ позволяет повысить точность и производительз0 ность ультразвукового контроля трубных изделий с натягом.

Способ ультразвукового контроля. качества сборки трубных изделий с наа тягом, заключающийся в том, что ультразвуковые колебания излучают под углом к внешней поверхности трубного изделия в плоскости поперечного сечения к его продольной оси,принимают эхо-сигналы, отраженные от внутренних поверхностей охватывающей и охватываемой труб, и по соотношеwe их амплитуд судят о качестве сборки, отличающийся тем, что, с целью повышения точности и производительности контроля, угол падения на внутреннюю поверхность ох" ватывающей трубы выбирают из соотношения

6 й, R Sin-.— бп ) = arctg

/ . т! . (.

R-г-й =)4S in ----S i и-12п бп

905778 (Риу. g где - угол падения ультразвуковых колебаний на внутреннюю поверхность охватывающей детали;

R,r - соответственно радиусы охватывающей и охватываемой деталей;

n - количество отражений от внутренней поверхности охватывающей детали в секторе, длина хорды которого равна R и используют дважды отраженный эхо-сигнал от внутренней поверхности охватывающей трубы, принимают эхо-сигналы, соответствую" щие кольцевому прохождению ультразвуковых колебаний в охватывающей и охватываемой трубах, определяют отношение их амплитуд и сравнивают его с первоначальным отношением.

Источники информации, принятые во внимание при экспертизе

Гурвич А.К., Ермолов И.Н.

Ультразвуковой контроль сварных швов. Киев, 1972, с.. 47.

2. Химченко Н.В. Неразрушающий контроль в химическом и нефтяном ма" шиностроении. M., "Машиностроение", 1978> с. 92.

ВНИИПИ Заказ 356/62

Тираж 882 Подписное

Филиал ППП "Патент", r.Óæãoðoä, ул.Проектная,4