Способ контроля качества диффузионной сварки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид- ву 9 (2g) Заявлено 030579 (21) 2761189/25-27 ($1 j Я ЯЯ з

Союз Советскии

Социалистических

Республик

В 23 К гО/ОО с присоединением заявки Но (23) Приоритет

Государственный комитет ссср по делам изобретений и открытий (53) УДК 621.791. . 66 (088. 8) Опубликовано 230232. Бюллетень Но 7

Дата опубликования описания 230232 (72) Авторы изобретения

Л.П.Майданов, С.Г.Хисамутдинов и С.A.Ôåä ров

1

1 (71) Заявитель (54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ДИФФУЗИОННОЙ

СВАРКИ И VCTPOACTBO ДЛЯ E1 O ОСУЩЕСТВЛЕНИЯ

Изобретение относится к технологии сварки давлением с подогревом, в частности к контролю качества диффузионной сварки.

По основному авт. св. 9 726753 известны способ контроля качества диффузионной сварки по усилию и характеру разрушения вспомагательных элементов, при котором вспомагательные элементы приваривают к детали со стороны, противоположной зоне сварки, и устройство для осуществления способа, содержащее нажимную и опорную плиты с отверстиями для установки вспомагателькых элементов (1) .

Недостатком способа является малая точность контроля качества сварки из-за наличия зазоров между привариваемыми и вспомогательными элементами и отверстиями в оснастке.

Цель изобретения — повышение точности контроля.

Поставленная цель достигается тем, что вспомагательные элементы устанавливают в отверстиях оснастки с натягом, у их основания формируют выступы диаметром больше диаметра вспомогательных элементов на величи- . ну удвоенного радиуса кривизны кромки выступов.

На концах отверстий опорной плиты со стороны ее рабочей поверхности выполнены цилиндрические расточки глу5 биной больше высоты формируемых выступов и диаметром больше диаметра отверстий на величину удвоенного радиуса кривизны кромки выступов.

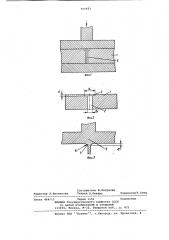

На фиг., Х показана схема осуществления способа; на фиг. 2 — опорная плита; на фиг. 3 — сваренная деталь.

Способ осуществляется следующим образом.

В опорной плите 1 (фиг. 2) под зоной сварки выполнены отверстия 2, 15 на концах отверстий опорной плиты со стороны ее рабочей поверхности выполнены цилиндрические расточки 3 глубиной больше высоты Н формируемых выступов (фиг. 3) и диаметром больше диаметра отверстий на величину удвоенного .радиуса R кривизны кромки выступов 4.. Вспомагательные элементы 5 (фиг.1)

25 устанавливают с натягом в отверстиях

2, а свариваемые детали 6 устанавливают на опорную плиту. Детали нагревают и прикладывают сжимающее усилие, создающее контактное давление в зоне

ЗО сварки.

906655

Контактное давление ваздействует на поверхность детали, противоположную свариваемой; выдавливает металл в цилиндрические углубления,.формирует выступы и приваривает их к вспомагательным элементам. Происходит сварка деталей 6 между собой и с нспомагательным элементом 5, с одновременным формированием выступов

4. После сварки нспомагательные элементы отрывают и по усилию и характеру отрыва оценивают качества сварки.

Благодаря тому, что вспомагательные элементы устанавливают в отверстия с натягом, практически не происходит макродеформация нспомагательных элементов и не происходит уменьшения контактного давления и зоне сварки вспомагательных элементов. В то же время не происходит и увеличения контактного давления в зоне сварки вспомогательных элементов па сравнению с зоной сварки деталей, так как контактное давление распределяется равномерно по поверхности деталей, противоположной свариваемой. Благодаря тому, что выступы фармоабразуют диаметром больше диаметра вспомагательных элементов на величину удвоенного радиуса кривизны кромки выступов, элементы привариваются к выступам по всей контактной поверхности °

Выполнение в плите цилиндрических расточек глубиной больше высоты выступов предотвращает соприкосновения поверхности выступов с дном расточек, гарантирует сохранение контактного давления на нспамагательные элементы в течение всего цикла сварки и устраняет влияние сил трения на качество . сварки элементов, Все это повышает качество сварки элементов, максималь" на приближает условия сварки элемен".-ов к условиям сварки деталей, т.е. повышает точность контроля.

Пример . Сваринают образцы трехреберных панелей размером 200 х х300 им из титанового сплава ВТ20 толщиной 4,0 мм. В опоркой плите, изготовленной из нержавеющей стали

Х18Н10Т, выполняют ряд отверстий диаметром 2,0 1 мм, глубиной 15,0 мм, на концах отверстий выполняют цилиндрические углубления диаметром 3,0 мм, глубиной 0,5 мм. В отверстия устанавливают с натягом цилиндрические прутки диаметром 2,0 мм, длиной

15,0 мм. На плиту устанавливают полку тавра, иа полку — ребра, причем ребра устанавливают точно над рядами отверстий с элементами. Детали снаривают в вакуумной печи при температуре 980ОС и контактом давления

20 кгс/мм .в течение 60 мин. Одновременно со сваркой деталей происходит формообразование выступов и поиварка к ним элементов. Высота выступов составляет 0,3 мм, диаметр 3,0 мм, радиус кривизны кромки выступов

0,3 мм. После сварки элементы открывают на разрывной машине. Отрыв элементов происходит при напряжении 92II

98 кгс/мм (что соответствует пределу прочности основного материала) с вырыном основного материала по всей плоскости соединения.

Использование изобретения позволит повысить точность контроля качества диффузионной сварки и производить ! контроль без разрушения сваренной ,детали.

Формула изобретения

1. Способ контроля качества диффузионной сварки по авт. св. 9726753, отличающийся тем, что, с целью повышения точности кон2роля, вспомогательные элементы устанавливают в отверстиях оснастки с натягом, у их основания формируют выступы диаметром больше диаметра вспомогательных элементов на величину удвоенного радиуса кринизны кромки выступов.

2. Устройство для осуществления способа по п. 1, содержащее нажимную плиту и опорную плиту с отверстиями для установки вспомогательных элементов, о т л и ч а ю щ е е с я тем, что на концах отверстий опорной плиты со стороны ее рабочей поверхности выполнены цилиндрические расточки глубиной больше высоты формируемых выступов и диаметром больше диаметра отверстий на величину удвоенного радиуса кривизны кромки выступов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 726753, кл. В 23 К 19/00, 26.12.78.

906655

Составитель В.Петросян

Техред Л.Пекарь

КорректорН.Стец

Редактор Л.Филиппова

Заказ 4б4/13 Тираж 1151

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауюская наб., д. 4/5

Подписное

Филиал ППП Патент, г.Ужгород, ул. Проектная, 4