Устройство для изготовления стеклянных изделий

Иллюстрации

Показать всеРеферат

Союз Советски н

Социалистических

Респубпнк

ОП ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ili 906951 (6I ) Дополнительное к авт. свид-ву(51)М. Кл. (22) Заявлено 11. 04.80 (21) 2942735/29-33 с присоединением заявки И—

С 03 В 23/20 Ъщудэрстааннын камнтат

СССР ае делам нзабретаннй н вткрытнй о (23) Приоритет

Опубликовано 23.02.82. Бюллетень № 7

Дата опубликования описания 23.02.82 (M) УДК 666.1. . 037. 4 (088. 8) «1

К,Н.Сучков и В.И.Левинсон (72) "Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННО)(ИЗДЕЛИЙ

Изобретение относится к промышленности стройматериалов, в частности к стекольной промышленности, к термической обработке стеклоизделий и преи мущест пенно к устройствам для их формования, и может быть применено в электровакуумной промышленности при изготовлении стеклянных баллонов. е

Известен станок для обработки стекJlRHHblx труб различных диаметров с помощью одной оправки. Графитовая оправка установлена на ходовом винте, что устраняет необходимость в применении дистанционных прокладок при изменении формы получаеььх стеклоизделий. На станке можно формировать конусообразные изделия цилиндрической оправкой. Пользуясь оправкой, можно получать изделия без вспомогательного охлаждения графитовой оправки С11

Однако станок не может быть приме" нен для изготовления стеклянных баллонов с отверстием в куполе.

Наиболее близким по техническому решению к предлагаемому является станок для сварки стеклянных изделий, содержащий подвижную и неподвижную бабки, шпиндели с механизмами для центрирования и крепления изделий, включающими патроны и установленные на каретке горелку с формующим элементом(2l.

Недостатками известного устройства являются невозможность из ".отова ления на нем баллонов с точным по диаметру отверстием в куполе и то что процесс изготовления баллонов осуществляется неполностью.

Неточность получения диаметра отверстия в куполе баллона при его . изготовлении с помощью известного устройства обьесняется тем, что при постоянстве величины радиального перемещения формующего элемента постоянным получается наружный диаметр перешейка, внутренний же диаметр перешейка, равный диаметру

90695 получаемого при этом отверстия, определяется толщиной стенки заготовки . и меняется от заготовки к заготовке.;

При допуске на толщину стенки заг..товок 0,5 мм разброс диаметра отверстия равен ll мм. Необходимость

S отжига баллонов в печи перед их разделением по перешейку термораскалыванием, существенно повышающая трудоемкость их изготовления, обус о ловлена тем, что при формовании перешейка с помощ ью из вест ного устройства наружная поверхность перешейка, контактирующая с формующим элементом, застывает раньше внутренней его поверхности. Это приводит .к возникновению на наружной поверхности постоянных напряжений сжатия, При отсутствии отжига эти напряжения накладываются на временные напряжения растяжения, создаваемые на наружной поверхности перешейка при его разделении термораскалыванием, и значительно уменьшают их. Результатом такого наложения являются нестабильность и низкая точность деления перешейка, Цель изобретения — повышение качества изделий.

Поставленная цел ь достигается тем, что устройство для изготовления 30 стеклянных изделий, содержащее подвижную и неподвижную бабки шпиндели с механизмами для центрирования и крепления иэделий, включающими патроны и установленные на каретке горелку с формующим элементом, снабжено калибрующим приспособлением, выполненным в виде полой оправки с держателем и системой ее охлаждения, выполненной в виде регулятора давления воздуха и соединенной с ниM трубки, расголоженной внутри держателя оправки, причем оправка закреплена в держателе с возможностью свободного вращения вокруг продольной оси, параллельной оси шпинделей.

Предлагаемое устройство для изготовления стеклянных баллонов с центральным отверстием в куполе позволяет получать баллоны с калиброван- 5О ным отверстием и осуществлять процесс их изготовления без операции отжига сформованного участка.

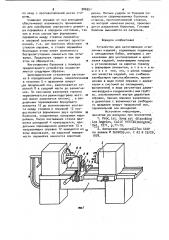

На фиг. 1 изображено устройство для изготовления стеклянных баллонов 55 на фиг. 2 - схематично показан процесс изготовления стеклянных балло-!, нов.

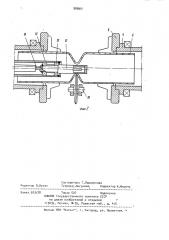

Устрой ст Во для и зготовления стекля нных б алл онов включает ос но в ание 1 с направляющими 2, две бабки 3 с синхронно вращающимися шпинделями 4 и установленными на них зажимными патронами 5 для стеклозаготовок 6, каретку 7, на которой расположены горелка 8, механизм 9 формования, содержащий формующий элемент 10 и лозволяющий перемещать его в радиальном относительно оси шпинделей направлении, нагреватель 11 для подогрева формующего элемента 10, калибрующее приспособление, состоящее из цилиндрической калибрующей оправки

12 и ее держателя 13, выполненного в виде штанги, проходящей сквозь

1 один из шпинделей и систему 14 охлаждения оправки. Оправка 12 закреплена в держателе в опорах 15 качения.

Система 14 охлаждения оправки состоит из регулятора давления воздуха, питаемого от воздушной сети, и соединенной с ним трубки 16, расположенной внутри держателя 13 оправки 12 и оканчивающейся внутри полости в оправке.

Наличие оправки 12 внутри обрабатываемой заготовки 6 позволяет осущест вл ят ь ради ал ьное пер емещение формующего элемента 10 при формовании перешейка каждый раз на такую величину (меняющуюся от заготовки к заготовке в соответствии с изменением толщины стенки заготовки), которая необходима для получения точного внутреннего диаметра перешейка. Радиальное перемещение формующего элемента 10 осуществляется до момента возникновения контакта между оправкой 12 и внутренней поверхностью формуемого перешейка.

Закрепление оправки 12 в опорах .

15 качения позволяет избежать возникновения большого трения между оправкой и стеклом и предотвратить таким образом скручивание формуемого участка заготовки .

Охлаждение оправки приводит:.к тому, что внутренняя поверхность перешейка застывает раньше наружной его поверхности. Это сопровождается возникновением на последней постоянН»х напряжений растяжения, что позволяет не только обходиться без операции отжига перед разделением баллонов, но и самое р аз дел ение осущес т влять простым нанесением короткой риски на перешеек с легким ударом формула изобретения

Устройство для изготовления стеклянных изделий, содержащее подвижную и неподвижнуа бабки, шпиндели с механизмами для центрирования и креп>s ления изделий, включающими патроны и установленные на каретке горелку с формующим элементом, о т л и ч а ющ е е с я тем, что, с целью повышения качества изделий, оно снабжено щ калибрующим приспособлением, выполненным в виде полой оправки с держателем и системой ее охлаждения, выполненной в виде регулятора давления воздуха и соединенной с ним труб"

2s ки, расположенной внутри держателя оправки, причем оправка закреплена в держателе с возможностью свободного вращения вокруг продольной оси, параллельной оси шпинделей.

ЭО Источники информации, принятые во внимание при экспертизе

1, Proc, Ist. Яувр. art 61аыЫот Los Angeles, Calif 1970.Wilrnington,.

Del 1971, р.77-79.

2, Авторское свидетельство СССР по заявке Ю 2600095,кл. С 03 В 23/20, 1978.

5 90695 по нему с противоположной риске стоpow.

Смещение оправки от оси шпинделей обеспечивает возможность применения ее для калибровки внутреннего диамет- ра перешейка в холодном состоянии, так г как в этом случае при формовании перешейка между стеклом перешейка и оправкой возникает контакт односторонний, т.е. нет плотного облегания 10 стеклом оправки, и стекло перешейка благодаря этому имеет возможность беспрепятственно сниматься при остывании. Продольных трещин в нем при этом не образуется.

Изготовление баллонов с помощью предлагаемого устрой ства осуществляется следующим образом.

Цилиндрическая стеклянная заготовка 6 определенной длины, закрепленная в патронах 5 и вращаемая вокруг атее продольной оси, разогревается горелкой 8 в средней части до размягчения. По окончании разогрева горелка переключается в режим подогрева жесткий факел заменяется мягким),, а радиальным перемещением формуащего элемента 10 до возникновения контакта между стеклом и оправкой 12 осуществляется формование двух куполов баллонов, соединенных кольцевым перешейком. После застывания стекла вращение шпинделей 4 прекращается, продольным перемещением держателя 13 в направляющих оправка 12 выводится из зоны формования, на наружной поверхности перешейка наносится короткая

1 6 риска. Мягким ударом по боковой поверхности сформированных баллонов со стороны, проти воположной стороне, на которой нанесена риска, производится разделение баллонов. Готовые баллоны вынимаются из патронов.

Составитель Т.Парамонова

Техред,C.Мигунова Корректор А.ференц о

Редактор Л.Лукач

Заказ 503/28

Тираж 507 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35,.Раушская наб,, д. 4/5 филиал ППП "Патент", г. Ужгород, ул, Проектная, 4