Сталь

Иллюстрации

Показать всеРеферат

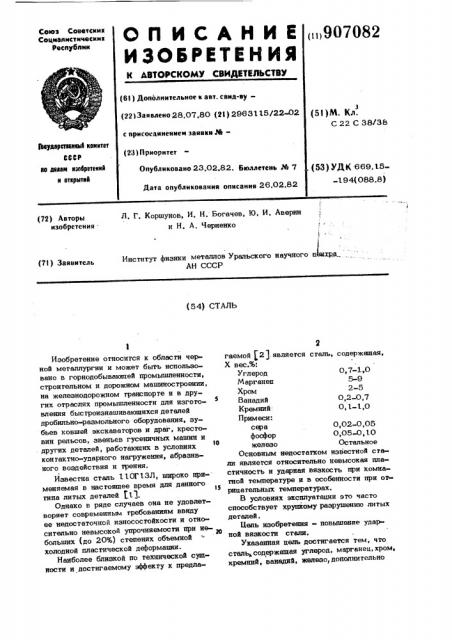

Союз Советски к

Социапистическик

Рес убпии

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii)9<7082 (6!) ???????????????????????????? ?? ??????. ????????-????(22) ???????????????? 28,07.80 (21) 2963115>

Опубликовано 23.02.82. бюллетень М 7

Дата опубликования описания 26,02.82 (5! )М. Кл.

С 22 С 38/38

Рвуааретееккый каиитет

СССР аа аелаи изобретений к отерыткХ. (53) УДК 669.15

-1 94(088. 8) Л. Г. Коршунов, И. Н. Богачев, Ю, И. Аверин и Н. A. Черненко (72) Авторы изобретения .

Институт физики металлов Уральскот о научного и ра

АН СССР (71) Заявитель (54) СТАЛЬ

Изобретение относится к области черной металлургии и может быть использовано в горнодобыватощей промышленности, строительном и дорожном машиностроении, на железнодорожном транспорте и в других отраслях промышленности для изготовления быстроизнашивающихся деталей дробильно-раэмольного оборудования, зубьев ковшей экскаваторов и драг, крестовин рельсов, звеньев гусеничных машин и других деталей, работающих в условиях

1О контактно-ударного нагружения, абразивного воздействия и трения.

Известна сталь 110Г13Л, широко применяемая в настоящее время для данного

15 типа литых деталей 111.

Однако в ряде случаев она не удовлетворяет современным требованиям ввиду ее недостаточной износостойкости и относительно невысокой упрочняемости при небольших (до 20%) степенях объемной холодной пластической деформации.

Наиболее близкой по технической cymности и достигаемому эффекту к предла2 гаемой (2), является сталь, содержащая, Х вес.%:

Углерод 0,7-1,0

Марганеп 5-9

Хром 2-5

Ванадий 0,2-0,7

Кремний: О, 1-1,0

Примеси: сера 0,02-0,05 фосфор 0,05-0, 10 железо Ос тальное

Основным недостатком известной стали является относительно невысокая пластичность и ударная вязкость при комнатной температуре и в особенности при от рицательных температурах.

B условиях эксплуатации это часто способствует хрупкому разрушению литых деталей, Бель изобретения — повышение ударной вязкости стали, Указанная цель достигается тем, что сталь„содержащая углерод, марганец, хром, кремний, ванадий, железо, дополнительно

3 Q содержит молибден, азот, медь при следукяцем соотношении компонентов, вес.%

Углерод 0,6-0,8

Марганец 6,0-8,0

Хром 2,0-4,0

Ванадий 0,1-0,15

Кремний 0,3-1,0

Молибден 0,2-0,6

Азот 0,0 1.-0,06

Медь 0,2-0,5

Примеси. . сера 0,02-0,05 фосфор 0,02-0,05 железо Остальное

Введение в сталь дополнительно молибдена способствует повышению ударной вязкости стали при сохранении или повышении ее износостойкости.

Легирование стали молибденом также препятствует выделению карбидов по границам зерен при замедленном охлаждении с высоких температур, что важно для повышения качества термообработки массивных деталей.

Введение дополнительно азота способствует росту деформационного упрочнения и износостойкости аустенита при абразивном воздействии. Медь вводили в сталь в качестве добавки, способствующей повышению износосгойкосги стали при трении, а также увеличиваюц9вй стабильность аустенита по отношению к мартенситному Я" - о(, преврашению при охлаждении в область отрицательных тем« пера тур.

Выплавлена серия сплавов, содержа ших приблизительно одинаковое количество марганца, хрома, углерода и кремния, в которые последовательно введены различные по величине добавки молибдена, „азота и меди. Химический состав (вес,%) сталей представлен в табл, 1. Среди выплавленных сплавов была сталь (1, табл.1 ), химический состав которой соответствовал химическому составу известной.

07082

Слитки весом 3-12 кг выплавляли в индукционной электропечи на воздухе.

Содержание. примесей - серы и фосфора во всех плавках не превышало 0,05%.

Слитки подвергались гермообработке по о следующему режиму: нагрев до 1000 С, выдержка 6 ч, охлаждение с печью до

550-600 С, выдержка 10 ч,охлаждение на воздухе до комнатной температуры.

ie Из слитков вырезали абразивным кругом заготовки для образцов размером

12х12х60 мм и 20х70х7 мм. Заготово ки закаливали с 1150 С в воду, после чего из них изготавливались образцы для механических испытаний и испытаний на износостойкость при абразивном воздействии и трении. Структура всех сталей после указанной термообработки была чисто аустенитной. Размер зерна аущо стенита был не ниже 2-4 баллов. Твердость сталей по Вринеллю составляла

НВ 170-190 кгс/мм

Результаты механических испытаний и испытаний на абразивную износостойкость

2$ предлагаемых аустенитных мегастабильных сталей и известных представлены в табл. 2.

Результаты испытаний сталей на износостойкость при сухом трении скольщ ження в паре со сталью 40х (50 HRC) приведены в табл. 3.

Из табл. 2 и 3 видно, что предлагаемые составы сталей 2,3,4,5 обладают большей пластичностью и вязкостью, чем известный: состав стали при таком же или несколько более высоком уровне из.нососгойкости в условиях трения и абразивного воздействия. Повышенная износос гойкос гь предлагаемых ме гас габильных аусгенитных сталей обусловлена их интенсивным упрочнением в процессе нагружения за счет наклепа аустенита, а также за счет образования в них некоторого (» 10-15%) количества 4. чар тенсита деформации.

Т а блица

Ч Мо

М; CU Fe !

Сталь

Nh С Sj

0,71

8,3 4 5 0,30 0,45

Остальное

0,20

0,31

0,50

0,60 6,0 2,0 Q,ÇO 0,10 0,20 0,01

0,72 7,3 3,2 0,66 О, 13

0,80 8,0 4,0 1,0 О, 15

0,41 0,03

0,60 0,06

065 7 1 3,1 056 0,20 0 15 о,10 0 15 То же

907082

Т а блица 2

Относительная износост йкосгь, еские свойства

КС И- o C кгс-м/

/ 2

KCU, кгс-м/

/ гО

2,0

47,0 68,0

44 0 75,0

20,0 16,5 6,0

1,5

2,0

20,0

1S,1 19,0

4,5

25, l 23,5 18,0

24,5 24,0 22,0

2,0

70,0

75,0

5,0

40,0

43,0

2,2

7,9

2,3

45,0 74,0

22,0 20,0

8,1

23,5

Таблица 3 оросгях

40,4

50,0

12,2

15,0

45,0

3О,0

7,0

9,5

0,2-0,6

0,0 1-0,06

0,2 О,5

Составитель Т, Платицина

Редактор Г. Волкова Техред А. Бабинец Корректор М. Коста

Заказ 522/35 Тираж 657 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж35, Раушская наб., д. 4/5

Филиал ППП "Патент", r, Ужгород, ул. Проектная, 4

Формула изобретения

Сталь, содержашая углерод, марганец, хром, ванадий, кремний, железо, о т л и ч а ю ш а я с я тем, что, с целью повышения ударной вязкости, она дополнительно содержит молибден, азот и медь при следуюшем соотношении компонентов, вес.7:

Углерод 0,6-0,8

Марганец 6,0-8,0

Хром 2.0-4. 0

Ванадий 0,10-0,1 5

Кремний 0,3-1,0

Молибден

Азот

Медь

Примеси: сера 0,02-0,05 фосфор 0,02-0,05 железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Ьогачев И. H. и др. Структура и свойства железомарганцевых сплавов .М.

"Металлургия, 1973, с. 296.

2. Авторское свидетельство СССР

4 No 441346, кл, С 22 С 38/38, 1974.