Способ выработки крупы из зерна с прочным срастанием цветковой оболочки с ядром

Иллюстрации

Показать всеРеферат

Союз Советскик

Социал истичвскиз

Рвсп бпик

ОП ИСАЙИ Е

ИЗОВРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii) 908307 (61) Дополнительное к авт. свнд-ву— (22) Заявлено 040780 (21) 2953212/28-13 (53)М. Кл. с присоединением заявки РЙ

А 23 L 1/10

5иударатаенаы6 квинтет

СССР. ав данаи нзебретеннй н открытнй (23) ПрнорнтетОпубликовано 28. 02. 82 Бюллетень М 8

Дата опубликования опнсвния 2802,82

Ж)ИЮ 664.743 (088.8) 1

А.Н.Зенкова, С,H.J1oïàòèíñêèé, П.M.Турсунход4ев .

В.И;Кондратьев, Н.С.Павлова и И,П.Леонов (72) Авторы изобретения

Всесоюзный ордена Трудового Красного Знамени научно-исследовательский институт зерна и продуктов его переработки (71) Заявитель (54) СПОСОБ ВЫРАБОТКИ КРУПЫ ИЗ ЗЕРНА С ПРОЧНЫИ

СРАСТАНИЕИ ЦВЕТКОВОЙ ОБОЛОЧКИ С ЯДРО11

Изобретение относится к крупяному производству и может быть использовано при выработке круп из зерна крупяных культур, у которых цветковые оболочки прочно срослись с ядром, таких, например, как сорго и ячмень.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ выработки крупы из зерна с прочным срастанием тО цветковой оболочки с ядром, в частности, ячменя, включающим ситовоздушную очистку зерна от примесей, его шелуше ние, шлифование путем трения зерен друг о друга и о наждачную поверх15 ность рабочего органа с получением крупы и рассортирование крупы .по крупности (11.

Известный способ не дает воэможности использовать целиком эндосперм зерна ячменя, который составляет 82-87 вес.г. зерна. Выход же перловой крупы, получаемой при такой технологии, составляет всего 40

2 из них крупы Н 1 + 11 2 — 28т„ И 3 +

N 4 - 104, ll 5 - -2Ú.

Основные недостатки, сдерживающие увеличение выхода и улучшение качес" тва крупы при использовании известного способа следующие.

Значительная продолжительность. и недостаточная эффективность процесса отделения цветковых пленок, осуществляемого способом удара зерен о наждачную поверхность рабочего органа шелушильной машины.В продукте, полученном после четырехкратного шелушения зерна ячменя (пенсаке), содержится около 50 дробленых зерен и 26253 зерен с сохраняющейся цветковой пленкой. Продукт с таким высоким содержанием необрушенных зерен требует длительной и интенсивной последующей обработки, отсутствие операции разделения пен сака на фракции по крупности и сте" пени обработки. Это приводит к тому что находящиеся в массе пенсака

3 90830 расколотые зерновки в процессе интенсивной шестикратной обработки вначале превращаются в мелкие номера крупы, а затем истираются в мучку и уходят в отходы. Целые же зерна ячме" ня с сохранившимися на них цветковыми пленками, находясь в массе обработанных зерновок не получают нужного им воздействия, плохо обрабатываются и до конца технологического процесса 10 сохраняют на поверхности частицы цветковой пленки (в крупе N 1 и N 2 допус кается содержание цветковых пленок (недодира) 0,73); полученная масса крупы, состоящая из крупинок различной величины (от номера 5 до номера 1 и крупнее),плохо рассортировывается, в результате чего выравненность крупы невысокая (Sory), что отрицательно сказывается на товарном виде крупы и ее развариваемости.

Цель изобретения — увеличение выхода крупы, улучшение ее качества, сокращение технологического процесса производства и расширение ассортимента вырабатываемой крупы.

Поставленная цель достигается тем, что в способе выработки крупы из зерна с прочным срастанием цветковой оболочки с ядром, включающем ситовоздушную очистку зерна от примесей, et-o шелушение, шлифование путем трения зерен друг о друга и о наждачную поверхность рабочего органа с получением крупы и рассортирование крупы по круп ности, шелушение зерна осуществляется трением зерен друг о друга и о наждачную поверхность рабочего органа с одновременным воздушным. продуванием, со скоростью,: обеспечивающей выделеwe оболочки из смеси, после шелушения зерно разделяют на две фракции по, степени обработки, а шлифованию подвергают каждую фракцию шелушеного зерна отдельно.

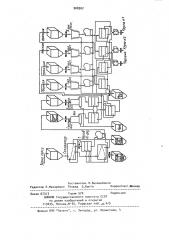

На чертеже изображена схема технологического процесса осуществления способа на примере сорго

Способ осуществляется следующим образом, 50

Зерно сорго подвергают ситовоздуш." ной очистке от крупных, мелких и легких примесей, Очищенное сорго направляют на шелушение. Шелушенйе осуществляют трением зерен друг о друга 55 и о наждачную поверхность рабочего органа с интенсивным одновременным продуванием воздухом с целью отделения

7 оболочки — цветковых пленок (I шелушильная система).

Полученный продукт, состоящий из смеси нешелушеных,шелушеных зерен сорго и образовавшейся в результате трения мучки, разделяют путем просеивания на ситах с отверстиями диаметром

3,8 и 1,5 мм.

Продукт, полученный сходом с сита с отверстиями диаметром 3,8 мм и сос" таящий в основном из зерен с сохранив. шейся цветковой пленкой, подвергают вторичной обработке трением с интенсивным воздушным продуванием (II шелушильная система), Продукт, полученный проходом сита с отверстиями диаметром 3,8 мм и схо" дом с сита с отверстиями диаметром

1,5 мм, состоящий из зернавок, освобожденных от цветковых пленок, объединяют с аналогичным продуктом после второй шелушильной системы. Полученный проходом через сито с отверстиями диаметром t,5 мм продукт, направляют .в мучку, Разделение продуктов шелушения после второй шелушильной системы .осуществляют аналогично,но с тем различием, что оставшиеся после вторичного шелушения в небольшом количестве нешелушеные зерна сорго направляют на дорабогку на ту же систему.

Получаемая при шелушении лузга (цветковые пленки) отсасывается воздухом в процессе шелушения без дополнительного провеивания.

Прошелушенный продукт разделяют на 2 фракции по крупности просеиванием на ситах с отверстиями диаметром

3,ч мм.

Каждую фракцию. зерна сорго шлифуют самостоятельно, используя способ трения без воздушного продувания,чта смягчает воздействие наждачной рабо-. чей поверхности на зерно, так как процесс шлифования ведется в присутствии образующейся мучки.

Фракционный способ шлифования позволяет точнее установить режим обработки и способствует более равномерной степени обработки как каждой зерновки в отдельности, так и всей массы продукта.

Шлифование продуктов каждой фракции осуществляют путем последовательной двукратной обработки. После каждой системы шлифования продукт провеивают для освобождения от мучки.

9083

Особенности предлагаемого способа обеспечивают следующий эффект: использование способа трения при интенсивном воздушном продувании при шелушении зерна сорго сокращает процесс отделения цветковых пленок до двух шелушильных систем. При этом в продукте, направленном на шлифование содержание нешелушеных зерен составляет 2-3, а колотых - 10-113, разделение продукта после первичного

35 шелушения на 2 фракции (сход с сита с отверстиями диаметром 3,8 мм и проход этого сита)позволило подвергать вторичному шелушению только крупную фракцию зерна (сход), содержащую 60653 зерен с сохранившейся цветковой пленкой, Мелкая фракция зерна(проход) имеет только 1-1,53 нешелушеных зерен и повторная обработка ее трением нецелесообразна, фракционирование нешелушеного продукта на 2 потока по крупности перед шлифованием и .самостоятельная последую5

Полученные после вторых шлифовальных систем и освобожденные от мучки 2 потока крупы не смешивают, а подвергают раздельному сортированию на 3 номера по крупности: круйу N 1 получают проходом через сито с отверстиями диаметром 3,8 мм и сходом с сита с отверстиями диаметром 3,0мм, крупу У 2 - проходом сита диаметром

3,0 мм и сходом с сита диаметром . }о

2,5 мм, крупу У 3 - проходом ситадиаметром 2,5 мм и сходом с сита диаметром 1,5 мм.

Сорговая крупа М 1 и М 2 представляет собой хорошо отшлифованное ядро 13 зерна сорго. Крупа имеет круглую форму и белый цвет. Крупа У 3 - это крупные части дробленого ядра белого цвета. Время варки крупы It 1 55 мин, крупы It 2 — 40 мин,крупы 20 и 3 - 30 мин. Весовой привар .- 3,64. Каши имеют полурассыпчатую консис.тенцию и хороший вкус.

07 6 щая обработка каждой фракции позволили сократить лроцесс отделения плодовых и семенншх оболочек до 4 сис" тем (2 системы на крупной фракции и

2 системы на мелкой фракции) и спольэов ание при ылифовании способа трения без продувания воздухом позволило выход сорговой крупы увеличить до 53-544; провеивание продукта после каждой шлифовальной системы, а также сортиро" вание готовой крупы отдельно по каждой фракции способствует увеличению степени выравненности сорговой крупы по размерам до 90-913.

Формула изобретения

Способ выработки крупы иэ зерна с прочным срастанием цветковой оболочки с ядром, включающий ситовоздушную очистку зерна от примесей, его шелушенце, шлифованйе путем трения зереН друг о друга и о наждачную поверхность рабочего органа с получением крупы и рассортирование крупы по крупност, отличающийся тем, что, с целью увеличения выхода крупы,улучшения ее качества, сокращения технологического процесса производства и расширения ассортимента вырабатываемой крупы, шелушение зерна осуществляют трением зерен друг о друга и о наждачную поверхность рабочего органа с одновременным воздушным продуванием со скоростью, обеспечивающей выделение оболочки из смеси, после шелушения зерно разделяют на две фракции по степени обработки, а шлифованию подвергают каждую фракцию аелушеного зерна отдельно.

Источники информации, принятые во внимание при экспертизе

1. "Правила организации и выделения технологического процесса на кру" пяных предприятиях", ЦНИИТЭИ Госкомэага СССР, И., 1967, с. 102.

908307

Составитель И.Выражейкина

Редактор П.Макаревич Техред З.Фанта Корректор С.Шекмар

Заказ 673/3 Тираж 570 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,й-35, Раушская наб.,д.4/5

Филиал ППП "Патент", r, Ужгород, ул. Проектная, 4