Устройство для перегрузки горной массы

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 22.08.78 (21) 2656917/29-33 с присоединением заявки № (23) Приоритет— (51) М. Кл.

В 02 С 23/00

Государственный кемнтет

СССР

Опубликовано 28.02.82. Бюллетень №8 (53) УДК 621.926..82 (088.8) IIo делам изобретений и еткрмтий

Дата опубликования описания 05.03.82 (54) УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ГОРНОЙ МАССЫ

Изобретение относится к процессам перегрузки горной массы с цикличного вида транспорта на поточный с додрабливанием некондиционных кусков и может быть использовано для загрузки забойного конвейера при поточной технологии, а также на дробильно-обогатительных фабриках.

Известно устройство для перегрузки горной массы с использованием гравитационного разрушения некондиционных кусков горной массы, поступающих с грохота, которые падают на массивную металлическую плиту достаточной жесткости и частично разрушаются. Плита расположена под определенным углом к горизонту, куски породы скатываются по ней в специальный бункер, откуда выдаются снова на грохот с помощью наклонного скипа (1).

Недостатки известного устройства — малая эффективность разрушения кусков породы об отбойную плиту, наклоненную под углом естественного откоса. Если наклон пЛиты будет меньше, то предполагаемое скатывание кусков породы в бункер невозможно. Во всех практических случаях рациональный наклон плиты должен быть близок к горизонтали. Лишняя и малоэффективная операция — многократное гравитационное разрушение кусков крепких пород, обусловленное тем, что разрушение ранее нерасколовшегося куска, сбрасываемого с той же высоты, маловероятно.

5 Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для перегрузки горной массы, включающее грохот с расположенными под ним приемным бункером и конвейером, решетку для негабаритных кусков, над которой установлен бутобой.

При работе этого устройства негабаритный кусок, падая с высоты, разбивается о

ts металлические сферы решетки. и раздробленная руда разгружается через отверстие решетки на питатель. В случаях застревания раздробленных кусков между сферами решетки додрабливание и разгрузка таких кусков производится следующими падаю20 шими с высоты самодробящимися негабаритными кусками. Для обеспечения надежности над решеткой предусмотрен передвижной мостовой кран, снабженный подвесным металлическим бутобоем для механического

908393 электродроблением; на фиг. 4 — разрез А — А

4О

4$

so

ss додрабливания застрявших кусков на решетке (2) .

Недостатком этого устройства является то, что нераздробленные застрявшие в секциях решетки куски мешают работе устройства. Во время додрабливания застраявших кусков подвесным металлическим бутобоем дальнейшая разгрузка автосамосвалов невозможна. Если в случае использования известного устройства на дробильнообогатительной фабрике таких простоев будет немного, так как додрабливаются гравитационным способом куски свыше 1,2 м, то при использовании его при перегрузке горной массы на руднике такие простои будут значительны; так как там додрабливается во много раз больший объем горной массы.

Цель изобретения — повышение эффективности процесса перегрузки путем однов ременного осуществления разгрузки горной массы с додрабливанием негабаритных кусков и ликвидацией застрявших кусков в ячейках решетки.

Поставленная цель достигается тем, что в устройстве для перегрузки горной массы, включающем грохот с расположенными под ним приемным бункером и конвейером, решетку для негабаритных кусков, над которой установлен бутобой, последняя размещена на направляющих с возможностью возвратно-поступательного движения относительно грохота, причем симметрично грохоту установлен дополнительный бутобой.

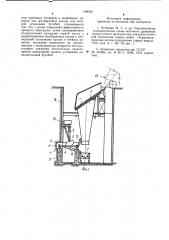

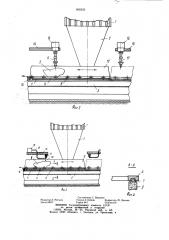

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — то же, вид сбоку;

IIa фиг. 3 — второй вариант устройства с на фиг. 3.

Устройство для перегрузки горной массы включает в себя грохот 1 в виде колосниковой решетки с расположенными под ним приемным бункером 2 и конвейером 3, решетку 4 для негабаритных кусков 5, над которой установлен бутобой 6. Решетка 4 размещена на направляющих 7 и роликах 8 с возможностью возвратно-поступательного движения относительно грохота 1: Направляющие 7 закреплены на фундаменте 9 и расположены параллельно приемному конвейеру 3. Для жесткости решетки 4 направляющие 7 можно выполнить скользящими, т. е. в раме решетки 4 выполняют пазы, которыми решетка 4 опирается на направляющие 7.

Для этого в стене 10 на уступе на достаточной глубине (10 — 17 м) выполнена выемка 11. Решетка 4 со стороны приемного бункера 2 снабжена по всей длине стенкой ! 2, а под решеткой 4 закреплен наклонный лоток 13, направленный в сторону приемного конвейера 3. Решетка 4 снабжена реверсивным приводом (не показан). Длина решетки 4 обеспечивает установку ее одного конца под грохотом 1, а другого под бутобоем 6, который установлен подвиж$

10 е$ î

И зо но в направляющую 14, закрепленную на стене 10 уступа. Бутобой снабжен приводом 15. Для ограничения движения решетки 4 направляющие 7 имеют упоры 16 (с двух сторон) .

Для осуществления одновременной разгрузки горной массы и додрабливания негабаритных кусков симметрично грохоту 1, также подвижно в направляющую 14, установлен дополнительный бутобой 17, снабженный приводом 15.

При дроблении рудосодержащих негабаритных кусков можно использовать электротермодробление, для чего на направляющих 14 закреплены источники 18 электрического тока с токоподводами 19 и конта ктные электроды 20 на диэлектрике 21.

Направляющие 7 при этом заземлены. Горную массу подают на грохот 1 из автосамосвала 22.

Устройство для перегрузки горной массы работает следующим образом.

Из автосамосвалов 22 поток горной массы поступает через грохот 1 (колосниковую решетку) в приемный бункер 2 на приемный конвейер 3. При погрузке горной массы экскаватором с большой емкостью ковша на грохот 1 может поступить кусок, негабаритный по приемному конвейеру 3. Такие куски скатываются по колосниковой решетке 1 и падают с высоты 10 — 17 м на решетку 4, разбиваются, раздробленная порода разгружается через отверстия решетки 4 в наклонный лоток 13 и на приемный конвейер 3.

В случаях застревания раздробленных кусков в ячейках решетки 4 или вовсе ненераздробленных от падения включают привод решетки 4 и перемещают ее в сторону от грохота 1 (колосниковой решетки), куски породы дробят бутобоями. 6 и 17 (или электродами 20), раздробленная порода разгружается в наклонный лоток 13 и на приемный конвейер 3. Поток горной массы в данный момент из автосамосвалов 22 не прерывается. При попадании неразбившегося куска или застревании куска на другом конце решетки 4 перемещают ее в противоположную сторону от грохота 1, а осВ0бодившийся конец реше;ки 4 подводят под грохот 1. Производят дробление кусков бутобоем 17 на противоположной стороне и разгружают решетку 4 и т. д., цикл повторяется.

Использование предлагаемого изобретения обеспечивает возможность ликвидации простоев из-за додрабливания неразрушившихся кусков, повышение производительности в 2 раза и возможность использования гравитационного разрушения на крупных перегрузочных пунктах.

Формула изобретения

Устройство для перегрузки горной массы, включающее грохот с расположенными под

908393

5 ним приемным бункером и конвейером, решетку для негабаритных кусков, над которой установлен бутобой, отличающееся тем, что, с целью повышения эффективности процесса перегрузки путем одновременного осуществления разгрузки горной массы с додрабливанием негабаритных кусков и ликвидацией застрявших кусков в ячейках решетки, последняя размещена на направляющих с возможнбстью возвратно-поступательного движения относительно грохота, причем симметрично грохоту установлен дополнительный бутобой.

Источники информации, принятые во внимание при экспертизе

1. Четверик М. С. и др. Перспективные технологические схемы поточного дробления надгрохотного продукта при циклично-поточной технологии горных работ. «Термомеханические методы разрушения горных пород».

1972, вып. 6, с. 63 — 65 рис. l.

2. Авторское свидетельство СССР № 421364, кл. В 02 С 19/08, 1972 (прототип).

908393

Составитель С. Иванков

Редактор А. Мотыль Техред А. Бойкас Корректор М. Демчик

Заказ 682/7 Тираж 643 Подписное. ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4