Форма для центробежного литья труб

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соввтскик

Соцкалнсткческмк

Республик >908500 (6I ) Дополнительное к авт. свкд-ву (22) Заявлено20.06.80 (21) 2964519/22-02 с присоединением заявки М (23) Приоритет

Опубликовано 28 ° 02 82 Бюллетень № 8

Дата опубликования описания 02.03.82 (51 ) М. Кл.

В 22 D 13/10 фтоудорстоаиыо комвтет

СССР ае дооотт кэобретеикк н открытки (53) УДК 621.74. .042 (088.8) В. И. Семко, В. А. Кореняко, П. А. Протасов, И. Ф. Мельниченко, H. M. Удод, A. И. Ярмоленко, А. С. Черезов, A. H. фоботтев, Н. И. Бодня> В, С. Семичев, A. M. Кореньков и А. Ф. Алексеев

/, i

1 (72) Авторы изобретения (71 ) Заявитель (54) ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЪЯ ТРУБ

Изобретение относится к литейному производству и может быть использовано при изготовлении форм для литья чугунных напорных труб цейтробежным способом.

Известна форма для литья чугунных труб, представляющая собой стальную тру5 бу с раструбом на одном конце, имеющая гладкую наружную и внутреннюю поверхности tlj.

Стойкость таких металлоформ относительно невелика ввиду разрушительного воздействия образующихся во внутреннем слое формы температурных напряжений.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является форма для центробежного литья труб, включающая трубу с раструбом на одном конце и сферическими углублениями на внутренней поверхности (2 .

Недостатком такой формы является

20 низкая стойкость, что обусловлено появлением нескомпенсированных термических напряжений в раструбной части формы, возникающих в результате наличия разности температур заливаемого металла в начале и в конце заливки.

Цель изобретения — повышение стойкости формы.

Поставленная цель достигается тем, что в известной форме для центробежного литья труб, включающей трубу с раструбом не одном конце и сферическими углублениями на ее внутренней поверхности, глубина сферических углублений рав- номерно уменьшается от раструба к противоположному концу, при этом величина ъ сферических углублений у гладкого конца составляет 0,3 — - 0,5 глубины углублений у раструбе.

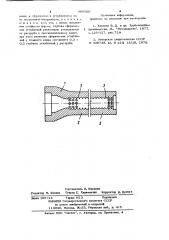

На чертеже приведена схема формы для центробежного литья.

Форма для центробежного литья труб включает раструбную чать 1, .ствольную часть 2 и углубления 3.

В процессе заливки жидкого металла в форму в последней до высокой температуры разогревается только внутренний

0 4 раструбной ч:1сти металло к рмы боги,ше, чем у буртовой. Если глубина впадин не соответствует толщине микрослоя, испытывающего разрушительное действие знакопеременных напряжений, часть напряжений, возникающих в этом микрослое, не компенсируется и, накапливаясь, приводит к разрушению раструбной части формы раньше, чем выходит из строя ее хвостовая часть. При увеличении глубины сферических углублений происходит полная компенсация напряжений, возникающих в микрослое металла внутренней поверхности раструбной части формы..

Глубина буртово форм, сть меорм, шт. фо

1991

Средняя-1982

Предлагаемая

0,75

0,3

1838

1847

1802

0,3

Известная

0,3

Средняя-1 82 9

Как показали экспериментальные исследования, стойкость металлоформ увеличена на 8,3%. Увеличение стойкости металлоформ на 8,37о позволяет сокра- 55 тить количество форм без уменьшения объема производства труб и обеспечивает при работе цеха на сокращенном ко3 908"".О слой, так как наружная поверхность формы охлаждается проточной водой. В результате нагрева металл внутреннего слоя расширяется и в нем появляются напряжения сжатия. При охлаждении формы лосле извлечения трубы температура внутреннего слоя формы падает гораздо быстрее, чем идет процесс снятия напря« .жений в этом слое. Под действием остаточных напряжений происходит вспучивание микрослоя металла внутренней поверхности, которое после нескольких десятков циклов нагревания — остывания приводит к усталости металла этого микрослоя и появлению трещин.

При постоянной температуре жидкого металла в течение всего времени заливки нанесение сферических углублений на внутреннюю поверхность формы облегчает условия работы внутреннего микрослоя zo металлоформы, так как снимает напряжения, приводящие в итоге к его разроя» нию. 8 действительности температура заливаемого металла в начале заливки постоянно на 30-80ОС больше, чем в кон- 25 це заливки, и это приводит к тому, что разность температур внутренней поверхности между раструбом и буртом достигает 80-100оС, а температура внутренней поверхности формы в районе раструб- щ ной части при заливке обычно составляет

650-670 С. При этом величина слоя црогретого металла и глубина микрослоя металла, подвергаемого вспучиванию, в

Таким образом, срок службы металлоформы увеличивается и результате одинаковой стойкости ее раструбной и буртовой частей.

Сравнительные испытания предлагаемой и известной металлоформ проводят при отливке труб диаметром 150 мм и длиной 6 м. Предлагаемая металлоформа имеет глубину сферических впадин у раструба, равную 0,75 мм и, равномерно уменьшаясь от раструба к бурту, составляет у бурта 0,3 мм. Температура жидкого металла, заливаемого в раструбную часть формы равна 1310оС, а в буртовую часть — 1240 С. Материал предлагаемой формы и известной один и тот же — сталь 20Х2МА.

Данные эксперимента приведены в таблице. личестве металлоформ значительную экономию легированной стали, идущей на их изготовление. формула изобре тения

Форма для центробежного @mba труб, включающая трубу с раструбом на одном

908500

Составитель И. Васехнн

Техред Е. Харнтончик Корректор В, сутяга

Рвнвитор M. Янович

Заказ 697/13 Тираж 853 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП Патент, г. Ужгород, ул. Проектная, 4 конце и сф .рическич..и углублениями на ее ннутренной поверхности, о т л и ч а— кт н а я с я тем, что, с целью повышения стойкости формы, глубина сферических углублений равномерно уменьшается от раструба к противоположному концу, при этом величина сферических углублений у гладкого конца составляет 0,3—

0,5 глубины углублений у раструба.

Источники информации, принятые во внимание нри экспертизе

1. Хахалин Б. Д. н пр. Труболинейнор5 производство. M., Металлургия, 1977, с. 126-127, рис. 72а.

2. Авторское свидетельство СССР

No. 530738, кл. В 22 D 13/10, 1976.