Способ получения сферического металлического порошка

Иллюстрации

Показать всеРеферат

И.Х.Эстерлис, В.В.Хайдаров, И.А.Бродский, О.В.Последова, С.Л.Кельберт и В .В.Несговоров (72) Авторм изобретения

Институт электроники им. У.А.Арифова AH Узбекской ССР

i и Чирчикский филиал Всесоюзного научно-исследовательского

1 института твердых-чмлазов (Vl) Заявители (54) СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО МЕТАЛЛИЧЕСКОГО

ПОРОВКА

Изобретение относится к металлургии твердых и сверхтвердых металлов и сплавов и найдет применение в металлургической промышленности для приготовления полуфабриката из сферических расплавленных частиц, идущего на изготовление фасонных деталей методом порошковой металлургии.

Известен способ получения сферических частиц, по которому расплав39 ленный металл непрерывной струей зас,тавляют падать на неподвижную плиту, несмачивающуюся расплавом и расположенную наклонно, что обеспечивает стекание с нее капель и попадание их в охлаждающую среду Щ .

l$

Недостатком способа является то, что он осуществляется в окислительной среде и приводит к образованию круп" ных частиц.

Известен способ, согласно которо-! му расплав измельчают до капельного состояния, а затеи охлаждают образовавшиеся гранулы в присутствии инерт.ной жидкости, что привьют к формированию вокруг капель пленки этой жидкости (2 .

Недостатками этого способа является то, что он непригоден для получения сферических частиц тугоплавких металлов, а также то, что на частицах образуется твердая пленка из состава инертной жидкости.

Также известно и расплавление стержневого материала с дальнейшим его дроблением. Нагрев конца стрежня,при этом осуществляется электронным лучом в вакуумной камере, в которую вводится инертный газ. Отрыв капель осуществляют ультразвуковыми колебаниями расплава. Деление этих капель происходит при их падении на вибрирующий наконечник, затем капли попадают в холодильник-селикомовое масло f33

Недостатками этого способа являются сложность оборудования, необходимость применения инертного газа, образование крупных частиц.

3 90053

Наиболее близким к предлагаемому является способ, согласно которому конец стержнсвого электрода в инерт« ной среде плавится воздействием на него дугового разряда и участвует в орбитальном вращении. За счет центробежных сил происходит отрыв частиц и при ударе их об охладитель происходит их остывание и при этом сохраняется их сферическая или близкая к ней р

Форма. Устройство для осуществления

,этого способа представляет собой камеру с отверстием для вала. Внутри вала просверлено отверстие, проходящее под углом к продольной оси вала, через которое подается расходуемый

Стержневой электрод. Источники питания обеспечивают вращение вала относительно своей оси, вращение расходуемого электрода сквозь вал в камеру, поддержание дугового разряда между электродами (Ц .

Недостатками этого способа явля- ется то, что расходуемый электрод должен вращаться с большой скоростью, обязательно наличие газовой инертной атмосферы.

Эти недостатки существенно сказываются на конструкции устройства,его зо производительности, качестве продукции, ее стоимости. При оплавлении конца стрежня для отрыва расплава с поверхности электрода необходимо приложить силу, пропорциональную площади соприкосновения расплава с поверх- З ностью. Для отрыва капель диаметром

10 см необходимо вращать расплав по орбите диаметром 10 см с угловой скоростью 2000-2500 об, в мин. Такие скорости трудно достижимы при учете, 4О что необходимо при этом обеспечить подвод электроэнергии к вращающемуся электроду, вследствие чего на месте контакта будет образовываться дуга, которая мешает нормальному течению процесса. Другой помехой является само движение электрода, вследствие чего дуга горит нестабильно, а для повышения устойчивости в этом случае надо повышать мощность дуги, чему препятствуют возникающие коммутационные явления. Поэтому уменьшают диаметр электрода, но это приводит к малой производительности и образованию крупных капель. Мелкие капли, диаметром менее 10 см в промышленных масштабах этим способом не могут быть получены. С другой стороны, 3 4 при необходимости создания безокислительной среды конструкция помещается в инертный газ, что удорожает процесс и он неприменим в случае необходимости получения капель быстроокисляющихся металлов, так как даже в хорошо очищенных газах имеются примеси азота и кислорода. Недостатки способа порождают усложнение конструкции установки, наличие нескольких вращающихся деталей, находящихся под напряжением, а также наличие нескольких источников тепла.

Цель изобретения - получение мелкодисперсного порошка и повышение его качества °

Для достижения поставленной цели в способе получения сферического металлического порошка электрод выполняют в виде пучка проволок диаметром

10 "10 см, а оплавление проводят при давлении среды 5 10 — 10 "тор дуговым разрядом, горящим в режиме возрастающего участка вольтамперной характеристики, при этом образовавшиеся капли пропускают через область разряда.

В предложенном способе существенно уменьшена площадь соприкосновения расплава с поверхностью электрода, которая определяется площадью сечения проволоки, При прочих постоянных сила, необходимая для отрыва капли от поверхности электрода, пропорциональна площади соприкосновения расплава с поверхностью. Поэтому уменьшая диаметр проволоки, одновременно уменьшают силу, необходимую для отрыва капли от электрода. При прохождении капли области разряда (столба дуги) она испытывает на себе дополнительное тепловое воздействие, приводящее к бурному выкипанию материала капли, в результате чего происходит ее дальнейшее деление. Одновременно происходит дополнительное .обезгаживание капли и это будет происходить тем интенсивнее, чем дольше капля будет находиться в области столба дуги. Длительное обезгаживание капли во время пролета столба дуги повышает качество продукции, увеличивая однородность материала, уничтожая полости.

Выбор режима горения дуги на возрастающем участке вольтамперной характеристики дает на аноде ярко выраженное пятно, перемещающееся со скоростью 0,5-2 см/с, что соответст90 » 33 вует скорости эрозии пучка проволоки и, таким образом, исключае, возможность неконтролируемого переброса дуги, чем существенно повышается надежность работы устройства и технологического процесса °

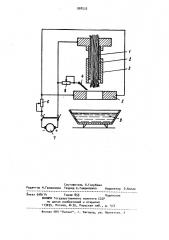

На чертеже приведена схема варианта устройства для осуществления способа.

Устройство содержит пучок 1 прово- 1о локи, изоляторную муфту 2, беспотенциальную трубку 3, поджигающий электрод 4, кольцевой катод 5, нагрузочное сопротивление 6, источник 7 постоянного тока, сопротивление 8 в цепи поджигающего электрода, холодильник 9

Способ осуществляется следующим образом.

В вакуумную камеру закладывают пу- 20 чок 1 проволоки и пропускают его через изоляторную муфту 2, чтобы пучок проволочек выступал на 5-25 мм ниже торца беспотенциальной трубки 3. Затем камеру герметически закрывают и системой вакуумных насосов откачивают из нее воздух до остаточного давления ниже 5 ° 10 тор, после чего поджигают электродом 4, возбуждают устойчиво горящую дугу между катодом

5 и анодом-торцом пучка 1 проволоки.

Регулировкой нагрузочного сопротивления б и напряжения на источнике постоянного тока устанавливают режим горения дуги, соответствующий возрас-35 тающему участку вольтамперной характеристики. Сопротивление 8 много больше сопротивления 6 .При этом наблюдается оплавление концов проволочек с образованием на их поверхности 40 сферических капель, При горении разряда будет образован столб дуги, одним концом равномерно распределенный по поверхности катода, благодаря симметрично подведенным к нему вводам, а5 а другим концом упирающийся в расплавляющиеся концы проволочек. После оплавления на конце проволочки образуется капля, которая гэи некоторой массе отрывается и благодаря геомет- 50 рии устройства направляется вдоль столба дуги и проходит через кольцо катода 5. В столбе дуги капля подвергается интенсивной бомбардировке заряжен 1ми частицами и взрывоподобно делится, Деление капель происходит и при их полете, после выхода из столба дуги. Основная масса капель делится на расстоянии -=до 20 см от дугового промежутка, поэтому и холодильник 9 должен быть установлен на расстоянии 20-50 см от дуги. В качестве холодильника 9 может быть использована охлаждаемая ванна, наполненная селиконовым маслом.

Дуговой разряд зажигается в вакуумной камере при давлении среды

6 10 тор. Катодом служит молибденовое кольцо, а анодом служит пучок из 100 проволочек диаметром 70-10 ем.

Напряжение холостого хода источника постоянного тока 110 8, ток дуги

240 а. При горении дуги происходит оплавление проволочек с выбросом капель. Средний размер образованных капель в 1,5-2,5 раза больше диаметра проволочки, при этом повышается чистота порошка при уменьшении его пористости.

Формула изобретения

Способ получения сферического металлического порошка, включающий оплавление электрода дуговым разрядом и охлаждение образовавшихся капель, отличающийся тем, что, с целью получения мелкодисперсного порошка и повышения его качества, электрод выполняют в виде пучка про" волок диаметром 10 + — 10 см, à оплавление проводят при давлении среды 5 10 - 10 тор дуговым разрядом, горящим в режиме возрастающего участка вольтамперной характеристики, при этом образовавшиеся капли пропускают через область разряда.

Источники информации, принятые во внимание при экспертизе

Патент США И 3888956, кл. 264-5, опублик. 1975.

2. Заявка Японии М 43-94578, кл. )3/7, опублик. 1975.

Патент Великобритании

4 1084908, кл. С 7 Х, опублик. 1967.

4. Патент СНА У 3784656, кл. 264-8, опублик. 1971

908533

Составитель Л.Голубева

Редактор H.Ãðèøàíîâà Техред Е.Гаврилешко. Корректор О.Билак

Ф

Заказ 698/14 Тираж 853 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва. Ж-35,. Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4