Установка для прямого восстановления железа

Иллюстрации

Показать всеРеферат

Г.6.Шахтахтинский, P.Н.Юсубов, З.ill, Ãàñàíîâ и Ф.Г.Алиев

/

Институт неорганической и фиэическоя-юани

АН Азербайджанской CCP (72) Авторы изобретения (7l ) Заявятель (54) УСТАНОВКА ДЛЯ ПРЯНОГО ВОССТАНОВЛЕНИЯ

ЖЕЛЕЗА

Изобретение относится к порошковой металлургии, в частности, к получению железного порошка прямым восстановлением железа иэ желеэосодержащих материалов газом.

Известна установка для прямого вос$ становления железа, состоящая иэ шахтной .печи, загрузочного и разгрузочного устройства с последовательно расположенными под ними герметизиро10 ванными камерами и с гаэоотводами для подачи газа для пассивации восстанавливаемого металла, гаэогенера» тора, соединенного с нижней частью печи, гаэорециркуляционной системы.

На этой установке закись железа загружают (в шахтную) в вертикальную печь сверху. Снизу подается конверсированный гаэ при 900 С. Закись желеь за восстанавливается при 900 С в шахтной печи, где степень восстановления железа достигает 95 3.

Восстановленный материал иа шахтной печи непрерывно разгружается при

900ОС в приемник. До приемника температура восстановленного материала понижается до 750 С.

В приемник также .подается конверсированный газ при 900 С, после приемника общая степень восстановления железа достигает 97 3 (3) .

Недостатком данной установки является проведение процесса восстановления железа при высокой температуре, что приводит к слипанию частиц восстанавливаемого материала и отсщда недостаточно высокая степень восста- . новления (97 3) железа.

Цель изобретения - снижение температуры восстановления и повышение степени восстановления железа.

Поставленная цель достигается тем, что установка для прямого восстановления железа, содержащая шахтную печь, загрузочное и разгрузочное устройства с герметизированными камерами с клапанами и газоотводами для подачи газа для пассивации восстанов 90853 ленного металла, газогенератор и газорециркуляционную систему, она снабжена вращающейся печью, установленной перед шахтной печью и соединенной с ней посредством бункера.

Во вращающейся печи пру сходит предварительное. окисление воздухом закиси железа у окись железа при 650700 С с после тощим восстановлением окиси железа в железо уже в шахтной печи также при низкой температуре

600-650 С.

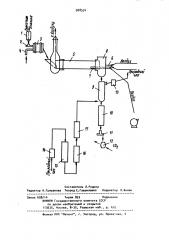

На чертеже указана общая схема установки восстановления железа с новым узлом.

Установка работает следующим образома

Молотая прокатная окалина иэ бункера 1 подается шнековым питателем 2 в гранулятор 3 куда подается вода в количестве 10-113 пульверизатором 4.

Иэ гранулятора сырые гранулы поступают в холодную головку вращающейся печи 5, где подвергаются сушке, упрочняющему обжигу и окислению. В горячей головке вращающейся печи установлена форсунка 6 для подогрева печи. В нее с помощью форсунки подаются горячие газы при 650-700 С и чеЗО рез трубы 7 подается воздух противотоком материалу для окисления закиси железа в окись, а через холодную головку вращающейся печи отходящие газы выбрасываются в атмосферу. Предлагаемая установка как указывалось, отличается тем, что гранулированный материал во вращающейся печи подвергается сушке, упрочняющему обжигу и окислению эакиси железа в окись и

40 завершается формирование гранул, так как гранулы из гранулятора попадают в холодную головку печи, где температура около 200-250 С. Гранулы подвергаются сушке и становятся более пористыми.

Выделяющиеся пары воды создают пористость гранул, в результате улучшается газопроницаемость, облегчается процесс восстановления в последующем восстановительном аппарате. С целью окисления в горячую головку подается воздух для окисления закиси железа в окись. Окисленный материал из вращающейся печи поступает в бункер 8, а из бункера в шахтную печь 9. Верхняя часть шахтной печи имеет цилиндрическую форму, а нижняя — форму конуса. Нижняя часть корпуса переходит

4 4 в холодильник 10, в котором собирается восстановленный материал. Холодильник снижает температуру восстанавливаемого материала за счет циркуляции холодной воды до 20-40 С, Иэ холодильника охлажденный материал раэгружается с помощью шнекового питателя 11 в герметиэированные камеры

12. Внизу печи имеется крестовина с отверстиями, направленными вниз для подачи восстановительной смеси газов, состоящей приблизительно из 75 3 водорода и 25 3 окиси углерода.

Отходящие газы, выходящие из восстановительного аппарата из шахтной

1 печи, поступают в циклон 13. Эти газы могут быть использованы для обогрева вращающейся печи. Из вращающейся печи материал поступает в промежуточный бункер, а затем в шахтную печь, где встречается с конверсированным природным газом. Конверсия природного газа проводится на катализаторе

ГИАП-8. Природный газ насыщается водяным паром в соотношении 1:2 в сатураторе 14. Смесь природного газа и водяного пара поступает в газогенератор 15, затем конверсированный гаэ очищается от избытка водяного пара в теплообменнике 1б. Очищенный гаэ снова нагревается в печи 17 до 600650 С и подается в шахтную печь. Температура в шахтной печи поддерживается на уровне 600-650 Ñ. Восстановленный материал охлаждается в холодильнике и выгружается в герметизированные камеры 12. Избыток восстановителя выходит из ыахтнои печи и поступает в циклон, т.е. подается во вращающуюся печь для нагрева.

Таким образом, восстановление железа на предложенной установке позволяет снизить температуру восстановления с 750-900 С до 600-650 С и увеличить степень восстановления железа с 97 1 до 98-99 4. Кроме того, осуществление процесса по этой схеме позволяет также снизить расход восстановителя на кг исходного сырья с

1,44 м до 0,62 м .

Пример. Молотая прокатная окалина непрерывно в количестве

4,2 кг/ч загружается в гранулятор через шнековый питатель. Гранулированная прокатная окалина поступает во вращающуюся печь, где окисляется воздухом при 700 С. Конверсированный

5 уциу газ получается в газогенераторе в ко" личестве 2,64 м /ч, которы", сначала охлаждается, с целью очистки от водя" ного пара и, снова нагреваясь до

650 С, подается противотоком в об- ф ласть восстановления шахтной печи.

Температура в шахтной печи 650 С.Восстановленный материал поступает .в... холодильник, где охлаждается и непрерывно выгружается из холодильника в в приемник s количестве 3,,02 кг/ч губ чатого железа.

Восстановление железа по предложенной схеме позволяет предварительно окислить закись железа исходного 1% сырья до окиси железа, что в свою очередь приводит к снижению темпера туры самого восстановления железа с .750-900 С до 600-650 С, что в свою очередь позволяет ликвидировать час- 26 тичное слипание окиси железа, и благодаря чему удается повысить степень восстановления окиси железа с 97 Ъ до 98-99 Ф.

Ь

Формула изобретения

Установка для прямого восстановления железа, содержащая шахтную печь, загрузочное и разгрузочное устройства с гефметиэированными камерами с клапанами и газоотводами для подачи газа для пассивации восстаяовленно"

ro металла, газогенератор и газорециркуляционную систему, о т л и. ч а ю щ а я с я тем, что, с целью снижения температуры восстановления и повышения степени восстановления железа, она. снабжена вращающейся печью, установленной перед шахтной печью и соединенной с ней посредством бункера.

Источники инФормации, принятые во внимание при экспертизе

1. Патент СССР У 676179, . С 21 В 13/02, 1976.

908534

Составитель Я.Родина

Редактор Н.Гриаанова Техред Е.Гаврилешко Корректор О.Билак

Заказ 698/14 Тираж 853 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, N-35, Рауаская наб., д. 4/5 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4